Gestern stand nochmals das Cockpit auf dem Programm – der bekannte vorletzte Feinschliff. Der ist dann mit einigen Spachteleinheiten auch erfolgt, und als ich dachte, dass es das dann gewesen sei, habe ich wider besserer Erfahrung zum Sprühspachtel gegriffen. Noch bevor das Zeug getrocknet war, war klar, dass dies nicht die letzte Schleife gewesen war.

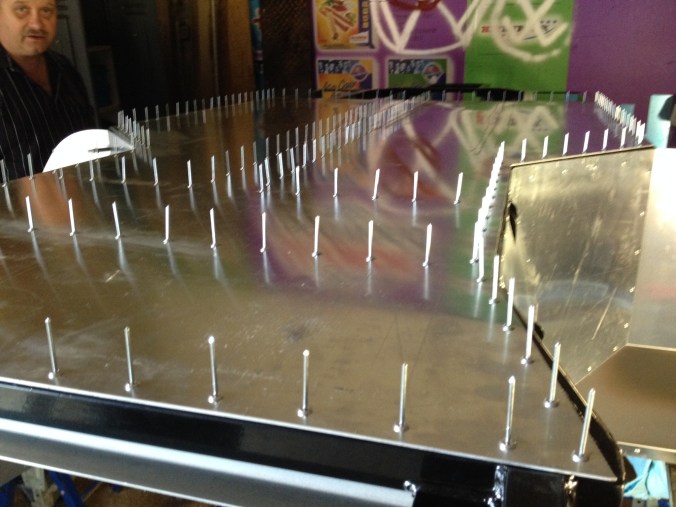

In der Zwischenzeit habe ich mich dann weiter mit den Scheinwerferabdeckungen amüsiert. Wir erinnern uns: die Befestigung sollte und soll über Nietmuttern erfolgen, die ja im Regelfall einen Bund haben, der also versenkt werden musste. Das habe ich dann auch fast perfekt (fast Eigenlob) gemacht, und das Ganze sah im Detail dann so aus:

Schön, oder? Niemand wird erahnen, wie lange diese Aktion gedauert hat, und um wieviel schneller es beim zweiten Scheinwerfer ging. Wenn also jemand mal eine solche Arbeit zu verrichten hat, kann ich zumindest wertvolle Besserwissertips geben ;-))

Dann ruckzuck die Scheibe verschraubt, und es sah schon wieder ein Stück mehr nach Le Mans aus (das Kreppband wird später durch eine Schwärzung ersetzt):

Im übrigen musste ich zur Ausführung dieser Arbeiten den M4-Einsatz meiner Nietzange teilzerstören, oder besser, an die Aufgabe anpassen. Da die im Bild rechte Flanschbreite sehr sparsam gewählt ist, und breiter als der Kopf des Einsatzes der Nietzange ist, half da nur noch Modifikation durch Schleifen (neinnein, kein 40er Papier, sondern Fächerscheibe). Mein Werkzeug war danach deutlich wertgesteigert:

Nächste Woche dann die gleiche Prozedur bei den unteren Abdeckungen für die Blinker absolvieren, und schon ist ein weiteres Schritt Kunststoffbearbeitung Geschichte.

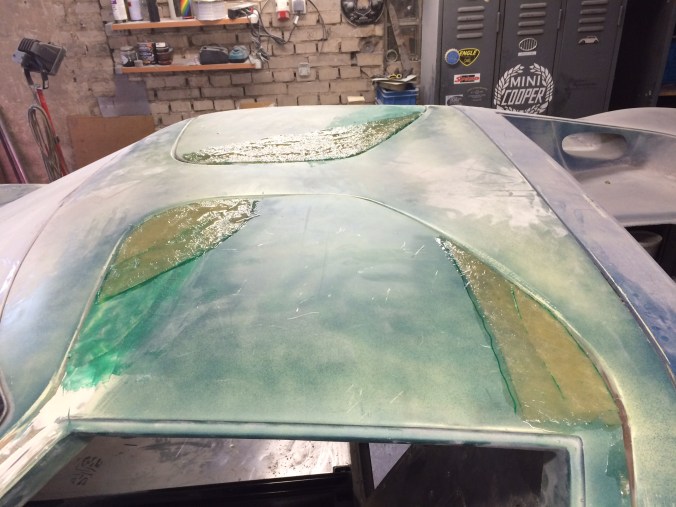

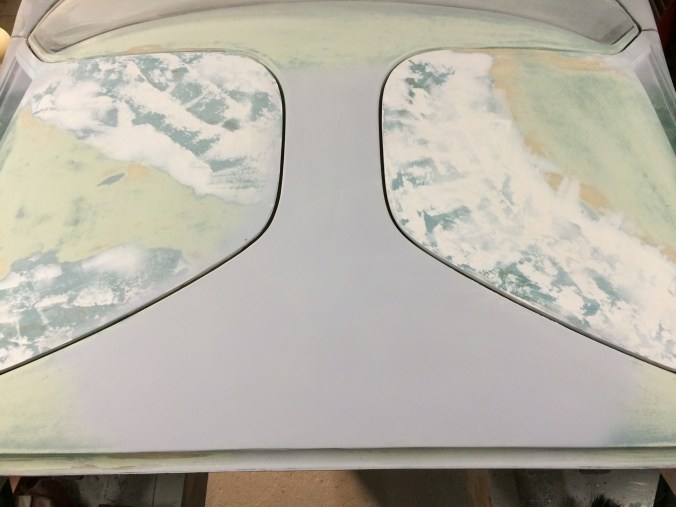

Noch einmal zurück zum Cockpit: Am Ende des Tages war das Erscheinungsbild schon fast so, wie es eigentlich bei Anlieferung hätte aussehen sollen:

Irgendwann geht das ganze Ding dann zum Beflocken – wenn jemand jemanden kennt, der das professionell ausführen kann, und nicht allzu weit von 33334 entfernt wohnt, so bin ich über jeden Ratschlag dankbar.

Später mehr,

Udo

Erkennbar ist auch, dass alle möglichen Ecken und Kanten durch jahrelanges Herumliegen und -transportieren ein wenig lädiert sind, und etwas angespachelt werden mußten.

Erkennbar ist auch, dass alle möglichen Ecken und Kanten durch jahrelanges Herumliegen und -transportieren ein wenig lädiert sind, und etwas angespachelt werden mußten. Rechts ist der Hupenknopf sichtbar, daneben einer der toggles, von denen es insgesamt 5 weitere im Fahrerhaus geben wird. Ach ja, die Bohrungen für die vier Kontrollleuchten (kein LED-Kram) unter den beiden kleinen zentralen Instrumenten sind auch schon da. Jetzt fehlen nur noch die Löcher für Schloss und Starterknopf, dann kann es losgehen (-fahren).

Rechts ist der Hupenknopf sichtbar, daneben einer der toggles, von denen es insgesamt 5 weitere im Fahrerhaus geben wird. Ach ja, die Bohrungen für die vier Kontrollleuchten (kein LED-Kram) unter den beiden kleinen zentralen Instrumenten sind auch schon da. Jetzt fehlen nur noch die Löcher für Schloss und Starterknopf, dann kann es losgehen (-fahren). Beim nächsten Mal kommt dann noch der Feinschliff – haha, Wortakrobatik!!!

Beim nächsten Mal kommt dann noch der Feinschliff – haha, Wortakrobatik!!!