Wenn ich sehe, wie viele Entscheidungen gerade freiwillig oder mittels gerichtlicher Verfügung revidiert werden, stelle ich fest, dass ich da leider in schlechter Gesellschaft bin. Hatte ich im letzten build log noch großspurig angekündigt, dass die Türen im Rahmen meiner Möglichkeiten fertiggestellt sind, so war gestern klar, dass noch etwas nachzubessern war, und ich mich in die unrühmliche Schlange der Entscheidungsrevidierer einreihen muss.

Aber eines nach dem anderen: Gelernt habe ich in den vergangenen Basteljahren, dass es unabdingbar ist, Teile vor wirklicher Fertigstellung noch ein allerletztes Mal einzubauen und zu prüfen, bevor sie wirklich abgeschlossen sind. Also habe ich die Türen wieder angeschraubt, was natürlich nicht „plug & play“, sondern eher gemäß des Mottos „swear & pray“ verlief. Dabei konnte ich zwei überaus interessante Dinge feststellen:

- Der Spalt zwischen rechter Tür und Schneller verlief keilartig und nach hinten ansteigend

- Die Türen liessen sich nicht mehr schliessen

Da in diesem log die ganze Wahrheit heraus muss, und nichts verschwiegen wird, nachfolgendend also die Taten, die zu tun waren. Die rechte Tür war unten anzuspachteln, um den keilförmigen Spalt in einen Parallelen zu überführen, was im Rohbauzustand etwa so aussah:

Danach, jeder weiss es mittlerweile, kamen die üblichen Anpassungsarbeiten, und am Ende bot sich ein Spalt wie bei Toyota dar:

Vielleicht kann der Lackierer die Tür ja in eingebautem Zustand lackieren ;-))

Dass die Türen nicht mehr schlossen, war und ist eigentlich logisch, denn die door tongues und die zur Befestigung herangezogenen Schrauben haben ja nun auch eine zwar kleine, aber durchaus vorhandene Dicke, und die Tür kollidierte mit eben diesen Schrauben. Warum dieses Problem mit eingebautem Schloss nicht offenkundig wurde, bleibt eines der großen Geheimnisse dieses logs. Das folgende Bild zeigt, um wieviel die Türen zu groß waren …

… (Blick von oben auf die Tür, dort, wo die tongues die Tür niederhalten. Der schwarze Strich kennzeichnet die neue Solllinie), aber das Wegschleifen war eine Sache weniger Minuten. Überraschenderweise hat das keinerlei, oder besser, keine mir bis dato bekannten, Probleme bereit. Die kommen wahrscheinlich während der kommenden Wochen zutage.

… (Blick von oben auf die Tür, dort, wo die tongues die Tür niederhalten. Der schwarze Strich kennzeichnet die neue Solllinie), aber das Wegschleifen war eine Sache weniger Minuten. Überraschenderweise hat das keinerlei, oder besser, keine mir bis dato bekannten, Probleme bereit. Die kommen wahrscheinlich während der kommenden Wochen zutage.

Nachdem die Türen wieder funktionieren, konnte ich mich endlich wieder der Aluminiumblechverarbeitung hingeben. Abgebrochen war ich in der vergangenen Woche ja beim Schablonenbau für die vorderen Radkästen. Nach einigen Minuten der Einkehr und Analyse war klar, dass nicht nur in Längsrichtung etwas zu bauen ist, sondern auch, dass zwischen Radhaus und Tankdeckel freie Sicht herrscht. Das dürfte dazu führen, dass sich der Straßenschmutz durch die Öffnung des Tankdeckels ungehindert auf der Frontscheibe breit macht – eher unappetitlich.

Also habe ich aus Pappe Schablonen gebaut, die diesen Durchtritt dauerhaft unterbinden werden. Hier ein Foto etwa aus der Mitte der Bauphase:

Dabei kamen endlich auch wieder meine geliebten Clecos zum Einsatz, mit deren Hilfe verschobene Löcher beim Blindnieten der Vergangenheit angehören. Um es funktionstüchtig zu machen, war ein weiteres Blech erforderlich, das vor finaler Fixierung hier zu sehen ist:

Dabei kamen endlich auch wieder meine geliebten Clecos zum Einsatz, mit deren Hilfe verschobene Löcher beim Blindnieten der Vergangenheit angehören. Um es funktionstüchtig zu machen, war ein weiteres Blech erforderlich, das vor finaler Fixierung hier zu sehen ist:

Der zu erkennende wellige Abschlussbereich zum front clip, der später mit einer Dichtung versehen wird, kommt nicht daher zustande, dass ich nicht in der Lage bin, die elektrische Blechschere in einer geraden Linie zu führen, sondern ist vielmehr dadurch notwendig, dass der front clip innen eine lustige Verstärkung und eine ingesamt geschwungene Linienführung aufweist, die sich am Abdeckblech 1:1 wiederfindet. Jetzt fehlt nur noch ein Ablaufloch, aus dem das von oben hereinströmende Regenwasser nach unter aus dem Schwimmbad heraus kann. Mache in demnächst.

Der zu erkennende wellige Abschlussbereich zum front clip, der später mit einer Dichtung versehen wird, kommt nicht daher zustande, dass ich nicht in der Lage bin, die elektrische Blechschere in einer geraden Linie zu führen, sondern ist vielmehr dadurch notwendig, dass der front clip innen eine lustige Verstärkung und eine ingesamt geschwungene Linienführung aufweist, die sich am Abdeckblech 1:1 wiederfindet. Jetzt fehlt nur noch ein Ablaufloch, aus dem das von oben hereinströmende Regenwasser nach unter aus dem Schwimmbad heraus kann. Mache in demnächst.

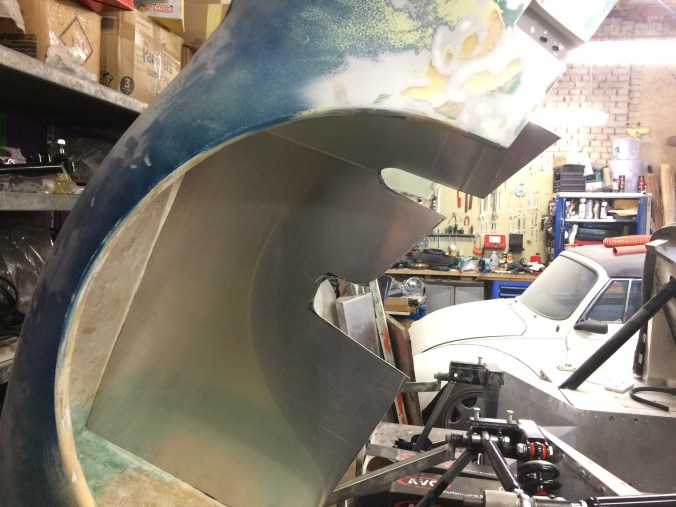

Am Ende des Tages galt es dann noch schnell, die Luftführungen, die ich ja unter Zuhilfenahme mit Bauschaum laminiert habe (Leser mit ausgezeichnetem Langzeitgedächtnis werden eine vage Erinnerung haben), noch mit Klebstoff an geeigneter Stelle anzubringen, also etwa so:

Da der Klebstoff am nächsten Wochenende bestimmt ausgehärtet ist, kann ich dann das Radhaus dort anlaminieren. Und dann geht es an das gleiche Thema auf der linken Seite, wie üblich in der Hälfte der Zeit, maximal, soviel ist mal sicher.

Später mehr,

Udo

… habe ich nach kurzer Anprobe bei montiertem rear clip sofort in den Altpapiercontainer getragen, da die Höhe der Schablone leider nur die Hälfte der erforderlichen Abmessung aufweist.

… habe ich nach kurzer Anprobe bei montiertem rear clip sofort in den Altpapiercontainer getragen, da die Höhe der Schablone leider nur die Hälfte der erforderlichen Abmessung aufweist. … und angehalten, geschliffen und angepasst, bis die Passform akzeptabel wurde:

… und angehalten, geschliffen und angepasst, bis die Passform akzeptabel wurde: Die netten Freimachungen sind für den oberen Querlenker und die obere Schubstrebe gedacht, das Schräge dazwischen lässt dem Stoßdämpfer Platz zum Arbeiten. Soweit die rechte Seite.

Die netten Freimachungen sind für den oberen Querlenker und die obere Schubstrebe gedacht, das Schräge dazwischen lässt dem Stoßdämpfer Platz zum Arbeiten. Soweit die rechte Seite.

Die ein oder andere UNF-Mutter hat Mick leider nicht mitgeliefert, aber so etwas gibt ja um jede Ecke zu kaufen. Wer keine rubber bushes sieht, sieht nicht schlecht, denn es werden auch keine verbaut. An den Aluminiumuprights ist übrigens links und rechts der kurze Schriftzug „GT40“ erhaben angegossen. Ein Traum.

Die ein oder andere UNF-Mutter hat Mick leider nicht mitgeliefert, aber so etwas gibt ja um jede Ecke zu kaufen. Wer keine rubber bushes sieht, sieht nicht schlecht, denn es werden auch keine verbaut. An den Aluminiumuprights ist übrigens links und rechts der kurze Schriftzug „GT40“ erhaben angegossen. Ein Traum.

Wer genau hinsieht, erkennt, dass der Bogen an der Anlage zum front clip völlig anderes als an der rechten Seite ausschaut. Das kommt daher, dass der front clip tatsächlich ein Unikat ist, ein Unsymmetrisches.

Wer genau hinsieht, erkennt, dass der Bogen an der Anlage zum front clip völlig anderes als an der rechten Seite ausschaut. Das kommt daher, dass der front clip tatsächlich ein Unikat ist, ein Unsymmetrisches.

Die großen Aussparungen sind die Freimachungen für die Stoßdämpfer, die kleinen an der anderen Seite lassen Platz für den mithilfe Bauschaum erstellten Belüftungskanal und für die Verstärkung im front clip, die KVA da hingehauen hat. Der abgebildete Zustand ist natürlich wieder das Ergebnis zahlloser Iterationen und Anpassungen! Am linken Teil ist eine Kantung erkennbar, die dem an dieser Stelle später freiliegenden Blech mehr Stabilität verleihen soll. Ob das ausreicht, oder ob weitere Verstärkungen oder Kürzungen notwendig sind, erfahre ich wenn

Die großen Aussparungen sind die Freimachungen für die Stoßdämpfer, die kleinen an der anderen Seite lassen Platz für den mithilfe Bauschaum erstellten Belüftungskanal und für die Verstärkung im front clip, die KVA da hingehauen hat. Der abgebildete Zustand ist natürlich wieder das Ergebnis zahlloser Iterationen und Anpassungen! Am linken Teil ist eine Kantung erkennbar, die dem an dieser Stelle später freiliegenden Blech mehr Stabilität verleihen soll. Ob das ausreicht, oder ob weitere Verstärkungen oder Kürzungen notwendig sind, erfahre ich wenn Rechts im Vordergrund ist übrigens mein im letzten Beruf häufig genutzter Feinspachtel zu sehen …

Rechts im Vordergrund ist übrigens mein im letzten Beruf häufig genutzter Feinspachtel zu sehen … Sobald die ersten, sporadisch gesetzten Matten trocken sind, kommt dann die vollständige Laminierung, und dann der Flattertest. Mal sehen, was dann im Laborbericht steht ;-(

Sobald die ersten, sporadisch gesetzten Matten trocken sind, kommt dann die vollständige Laminierung, und dann der Flattertest. Mal sehen, was dann im Laborbericht steht ;-(

… (Blick von oben auf die Tür, dort, wo die tongues die Tür niederhalten. Der schwarze Strich kennzeichnet die neue Solllinie), aber das Wegschleifen war eine Sache weniger Minuten. Überraschenderweise hat das keinerlei, oder besser, keine mir bis dato bekannten, Probleme bereit. Die kommen wahrscheinlich während der kommenden Wochen zutage.

… (Blick von oben auf die Tür, dort, wo die tongues die Tür niederhalten. Der schwarze Strich kennzeichnet die neue Solllinie), aber das Wegschleifen war eine Sache weniger Minuten. Überraschenderweise hat das keinerlei, oder besser, keine mir bis dato bekannten, Probleme bereit. Die kommen wahrscheinlich während der kommenden Wochen zutage. Dabei kamen endlich auch wieder meine geliebten Clecos zum Einsatz, mit deren Hilfe verschobene Löcher beim Blindnieten der Vergangenheit angehören. Um es funktionstüchtig zu machen, war ein weiteres Blech erforderlich, das vor finaler Fixierung hier zu sehen ist:

Dabei kamen endlich auch wieder meine geliebten Clecos zum Einsatz, mit deren Hilfe verschobene Löcher beim Blindnieten der Vergangenheit angehören. Um es funktionstüchtig zu machen, war ein weiteres Blech erforderlich, das vor finaler Fixierung hier zu sehen ist: Der zu erkennende wellige Abschlussbereich zum front clip, der später mit einer Dichtung versehen wird, kommt nicht daher zustande, dass ich nicht in der Lage bin, die elektrische Blechschere in einer geraden Linie zu führen, sondern ist vielmehr dadurch notwendig, dass der front clip innen eine lustige Verstärkung und eine ingesamt geschwungene Linienführung aufweist, die sich am Abdeckblech 1:1 wiederfindet. Jetzt fehlt nur noch ein Ablaufloch, aus dem das von oben hereinströmende Regenwasser nach unter aus dem Schwimmbad heraus kann. Mache in demnächst.

Der zu erkennende wellige Abschlussbereich zum front clip, der später mit einer Dichtung versehen wird, kommt nicht daher zustande, dass ich nicht in der Lage bin, die elektrische Blechschere in einer geraden Linie zu führen, sondern ist vielmehr dadurch notwendig, dass der front clip innen eine lustige Verstärkung und eine ingesamt geschwungene Linienführung aufweist, die sich am Abdeckblech 1:1 wiederfindet. Jetzt fehlt nur noch ein Ablaufloch, aus dem das von oben hereinströmende Regenwasser nach unter aus dem Schwimmbad heraus kann. Mache in demnächst.