Beim Aufräumen ist mir der bei ebay.co.uk erstandene Original Lucas 608er Rückspiegel in die Hände gefallen, wie er ich den Originalfahrzeugen gefahren wurde. Die Befestigung ausverchromtem Stahl war naturgegeben total verostet, und das Aluminium ziemlich blind, weswegen das Ding erst einmal demontiert und dann gerichtet und gereinigt werden musste. Hier ein wichtiges Detail nach erster Reinigung:

Der Spiegel ist auf alle Fälle einbauwürdig, wenn er fertig renoviert ist, und weist nur einige wenige Gebrauchsspuren auf. Stichwort einbauwürdig: die zunächst erworbenen Motorlager haben sich als viel zu hoch herausgestellt, und die inzwischen eingetrudelten neuen, flachen Lager erkennt ihr links im Bild:

Viel besser, da niedriger im Schwerpunkt und mit der Chance ausgestattet, dass die beiden Luftfilter auf dem linken Ventildeckel des Motors auch wie gewollt verbaut werden können. Natürlich waren einige kleinere Modifikationen notwendig, bis die Lager passten, und anschliessend habe ich die unbeschichteten Stahloberflächen auch noch lackiert (in grüner Farbe, wie mir erst nach getaner Arbeit versichert wurde).

Für die Elektromontage hatte ich die Anweisung erhalten, die Rücklichter schon einmal zu montieren. Eine erste Anprobe brachte das nicht ganz überraschende Ergebnis, dass die Anschraubflächen eine äußerst konkave Form aufweisen, die eine geregelte Montage des Beleuchtungskörper ausschliessen. Also back to the roots, und ich habe die Restbestände meines Faserspachtels aufgebraucht (so kann ich die Riesendose endlich entsorgen, was Platz im Regal schafft).

Beim nächsten Mal, oder besser während der nächsten Samstage, kommt dann noch Feinspachtel drauf, dann wieder Schleifen und Spachteln, und dann ist es bald fertig und eben.

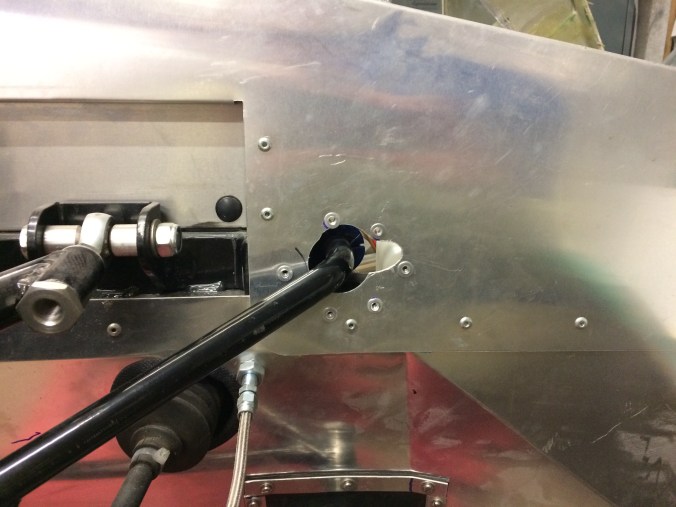

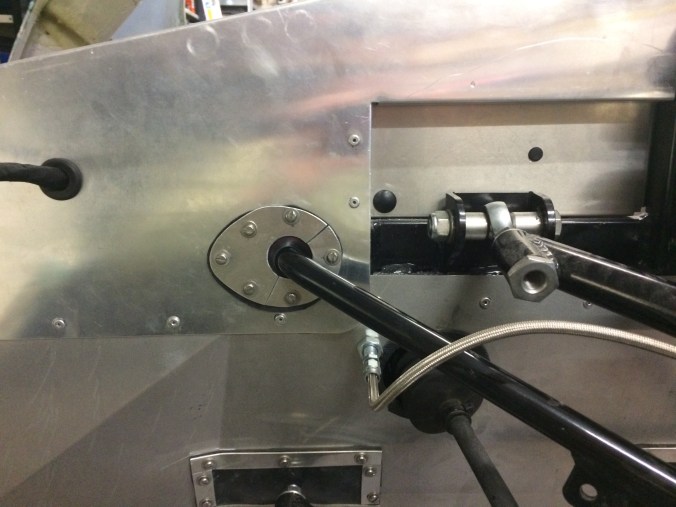

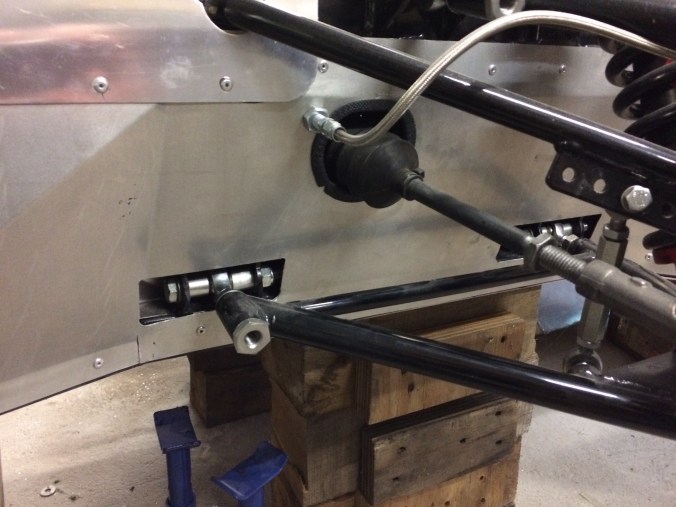

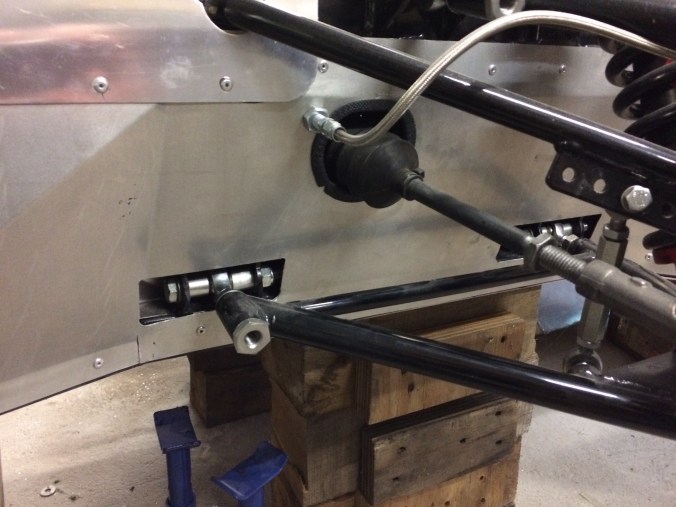

Nach diesem Rückfall in alte Sitten und Gebräuche habe ich mir die Abdichtung der vorderen, unteren Querlenkerverschraubung auf die Agenda gesetzt. Die Schrauben sind in einem Hohlraum montiert, der wiederum über labyrinthartige Verzweigungen in die Rahmenstruktur verfügt, so dass sich Schmutz und Wasser im Ausgangszustand ungehindert ausbreiten können (eine Lehmorgie wie in Goodwood würde das Fahrzeuggewicht dauer- und unvorteilhaft erhöhen). Hier der werksseitige Zustand:

Also habe ich mir eine Gummimatte besorgt, diese zugeschnitten, in der Mitte ein Loch hineingestanzt, Aluminiumbleche zugeschnitten, diese gelocht und zusammen mit den ebenfalls gelochten Gummimatten mittels Nietmuttern an der Karosserie verschraubt. Da läuft nichts rein, natürlich auch nichts raus …

Da der GT40 aktuell nur zirka einen halben Meter über dem Boden steht, erforderte diese Arbeit eind Körperhaltung, die mich an einen Campingurlaub erinnert hat, in dem die Klappstühle zuhause vergessen wurden ⛺️⛺️⛺️.

Da ich nun weiss, wie die Abdichtungstechnik funktioniert, kann ich demnächst meine erworbenen Kenntnisse an den Durchbrüchen für Stabilisator und Lenkgetriebe wieder anwenden. Sehr gerne gebe ich dieses Wissen auch an andere weiter, für den unwahrscheinlichen Fall, dass ein solcher Bedarf bestehen sollte 🎓🎓🎓🎓

Später mehr,

Udo

Die Leitungen habe ich provisorisch mit Küchenband befestigt, so dass sie wenigestens den Transport überstehen sollten 🚛🚛🚛.

Die Leitungen habe ich provisorisch mit Küchenband befestigt, so dass sie wenigestens den Transport überstehen sollten 🚛🚛🚛.