Der ATL Rennsporttank mit FIA-Zulassung benötigt einen Stahl- oder Aluminiumbehälter. Die Wahl fiel natürlich auf Aluminium, und hier einige Bauimpressionen:

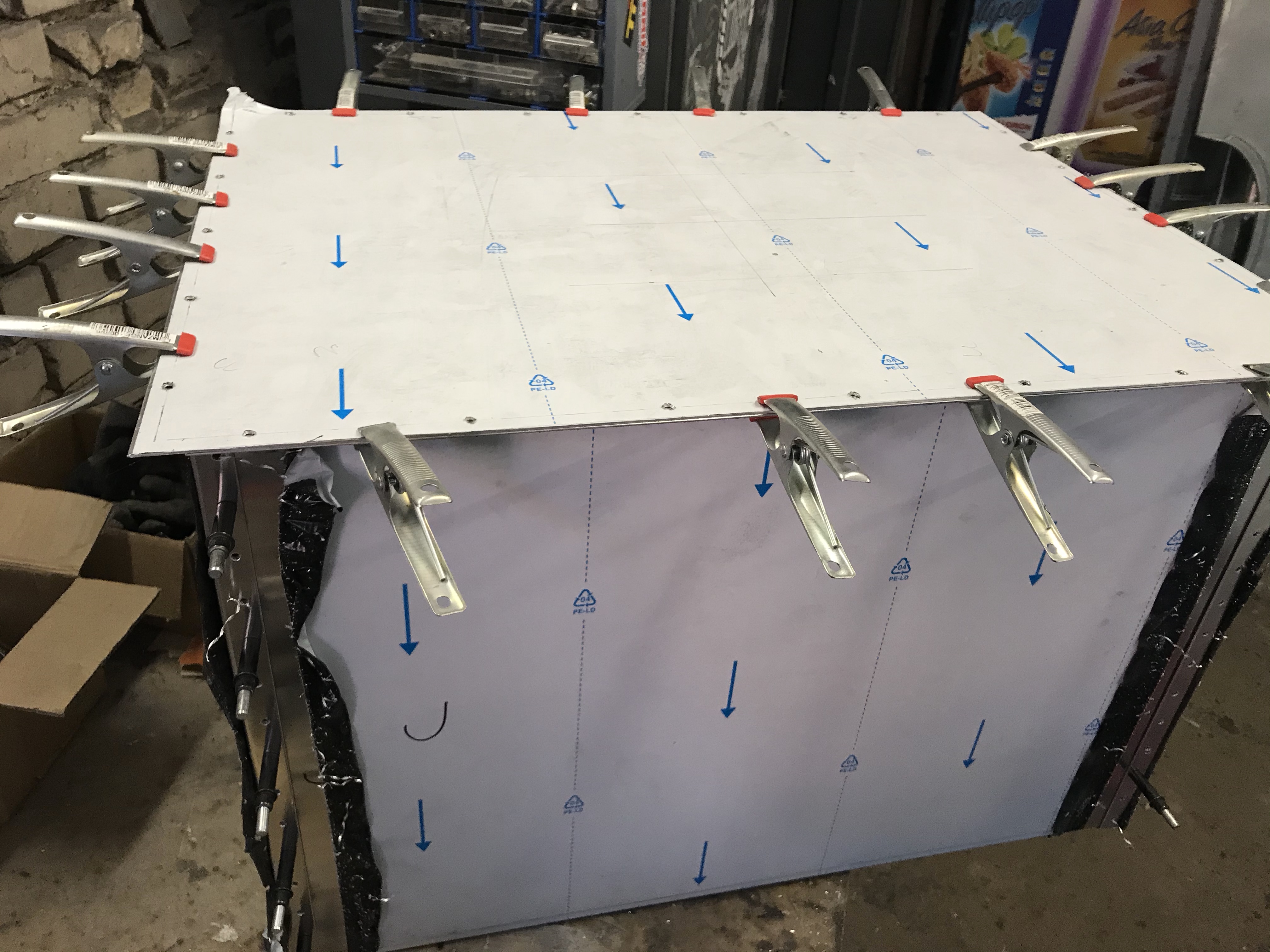

Ich hätte nicht gedacht, dass die Clecos noch so oft zum Einsatz kommen würden. Hier dann das Gehäuse mit Deckel:

Da ich Schrauben mit M5-Gewinde nutzen werde, um Deckel und Behälter zu verbinden, passten die Clecos naturgegeben nicht, aber ich habe noch Fixierzangen zu Hand gehabt, die eine vergleichbare Funktion übernehmen können.

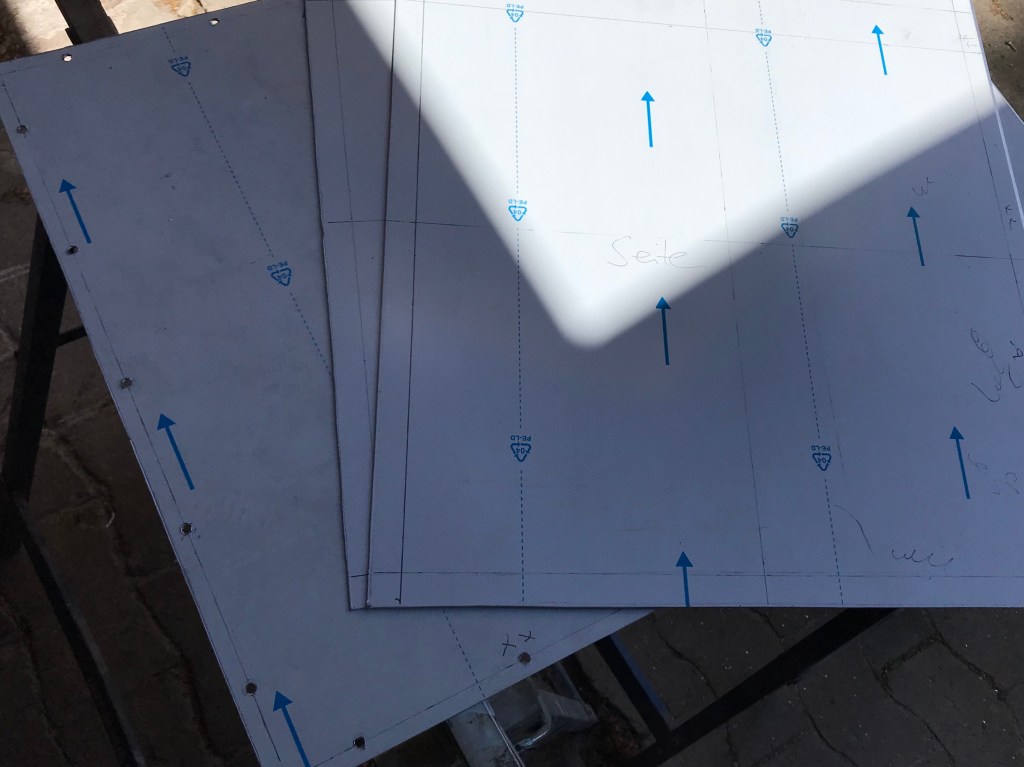

Nach Trocknen des Klebstoffs in einem Seitenteil war die Montage des zweiten an der Reihe, hier im Trocknungsprozess im Naturofen bei sonnigen Temperaturen:

Das Gehäuse werde ich demnächst mit Winkeln in den „Kofferraum“ einbauen, und dann die ATL-Blase einsetzen. Vorher allerdings sind noch Niete (oder Nieten?) in die gebohrten Löcher zu setzen – das wird ein Spass 😏.

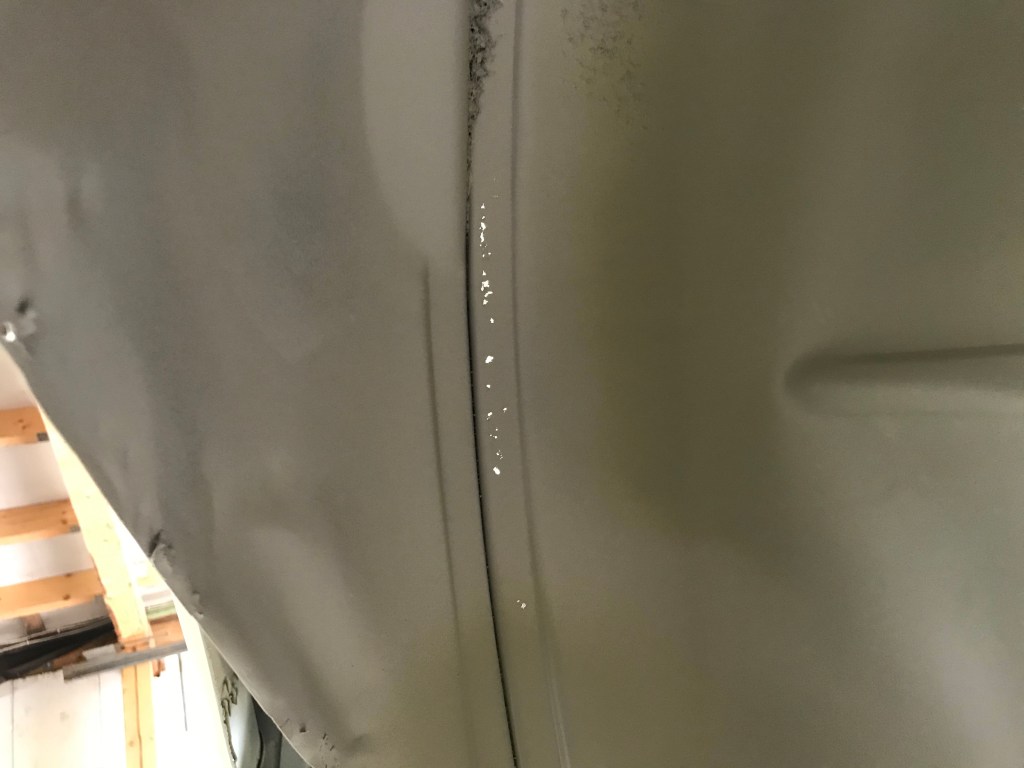

Es gab dann noch weitere Überlappungen, die mit Dichtmasse behandelt werden mussten, was den Vorteil mit sich brachte, dass ich die Blecharbeiten an der Karosserie ein Stück nach hinten schieben konnte.

Als dann wirklich nichts anderes mehr zu tun war, was einiger Logik nicht entbehren würde, habe ich mich endgültig den Blecharbeiten zugewandt. Diese gingen entgegen aller Erwartungen und Befürchtungen überraschend flüssig von der Hand, sogar mit großem Spaßfaktor.

Als erstes Blech habe ich das einfachste ausgewählt, vorne links am Dach:

Die zweidimensionale Biegung des L-Profils konnte ich durch zwei Einschnitte wirkungsvoll realisieren. Die nächste Komplexitätsstufe stand an der linken Dachseite zwischen B- und C-Säule an. Die Regenrinne musste ich ja aufgrund massiven Korrosionsbefalls abtrennen:

Ein Blick gegen das Licht offenbarte eine gewisse Löchrigkeit, relevant vor allen Dingen die hellen waagerecht verlaufenden Stellen:

Diesen Zustand habe ich als irreparabel definiert, und daher das Blech mittig durchgetrennt:

Das linke Winkelstück (die Regenrinne) ist derzeit mit Korrosionsumwandler in Behandlung – es wird blanker Stahl zurückbleiben, hoffentlich ohne allzuviele Löcher 🧀. Das rechte Stück habe ich in die Rubrik „Museum“ verfrachtet, eventuell werde ich es aber auch dem Wertstoffkreislauf zur Verfügung stellen.

Dann die Darstellung des benannten Bereichs vor der Reparatur …

… und hier mit eingesetztem Reparaturblech, samt Regenrinne:

Der Verschluss der trapezförmigen Öffnung in unmittelbarer Umgebung ist hier zu sehen:

Die Kür des heutigen Bautages allerdings bestand in der Anfertigung des Dachreparaturbleches hinten links. Die Aufgabenstellung bestand in der Anfertigung eines doppelt gekrümmten, z-förmiges Profiles, hier zu sehen:

Um dem interessierten Publikum zu eröffnen, wie das Herstellverfahren dazu gestaltet ist (das hat mich selbst beeindruckt), hier der Prozessablaufplan:

Kanten des Z-Profiles / Weiten des hinteren waagerechten Flansches / Stauchen des vorderen waagerechten Flansches (damit entsteht ein zweidimensional gekrümmtes Profil um die Z-Achse, aber es fehlt noch die Krümmung um die X-Achse. Die ist wie folgt realisierbar:) / Einschneiden des hinteren waagerechten Flansches und des senkrechten Profilabschnittes an drei Stellen / Biegen des Z-Profils am vorderen waagerechten Flansch um die X-Achse / fertig.

Ich werde mich trotz allen Stolzes über die Metallverarbeitung in den kommenden build logs wieder um mehr Verständlichkeit bemühen, versprochen.

Später mehr Versprechen,

Udo