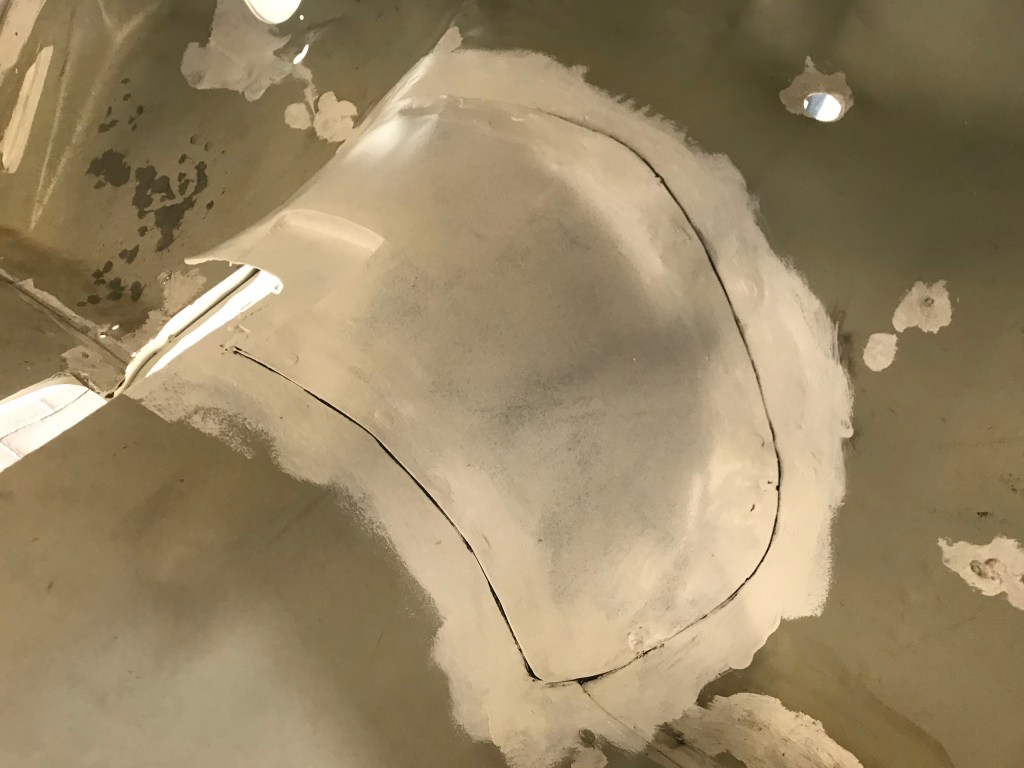

Die Arbeiten am linken hinteren Seitenteil habe ich heute, wie in Aussicht gestellt, fortgeführt. Hier die frisch verschweisste Regenrinne, die ich fälschlicherweise in der letzten Woche durchtrennt hatte:

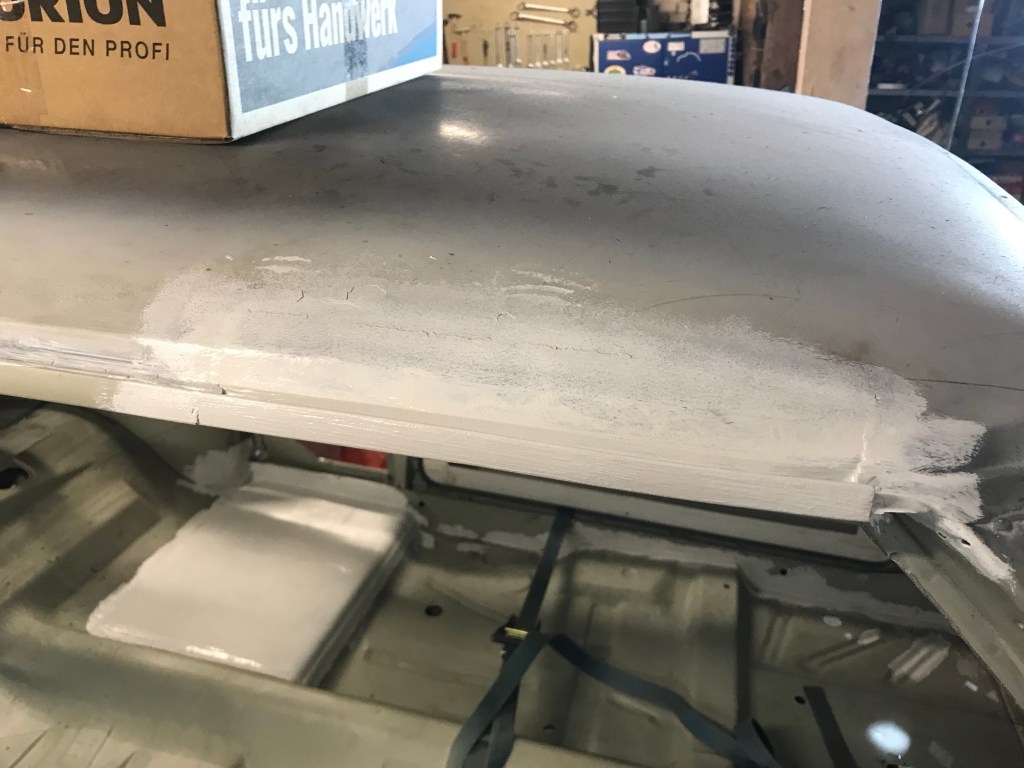

Weiter ging es mit der Entfernung des Restbleches an der C- (oder B-?) Säule, die Ford vor 56 Jahren in unergründlicher Art und Weise mit dem Seitenteil per Widerstandspunktscheissen verbunden hat. Wenn ich mehr Zeit habe, werde ich ergründen, wie das ging. Die mittels Schweisspunktbohrer vorbehandelten Verbindungspunkte …

… habe ich dann vollends aufgebohrt und das überschüssige Blech entfernt. Die erste Anpassung des Seitenteils sieht gut aus, aber bis zur endgültigen Version habe ich das Blech unzählige Male hin und her getragen, und noch ist kein Ende in Sicht, aber in Erahnung, immerhin.

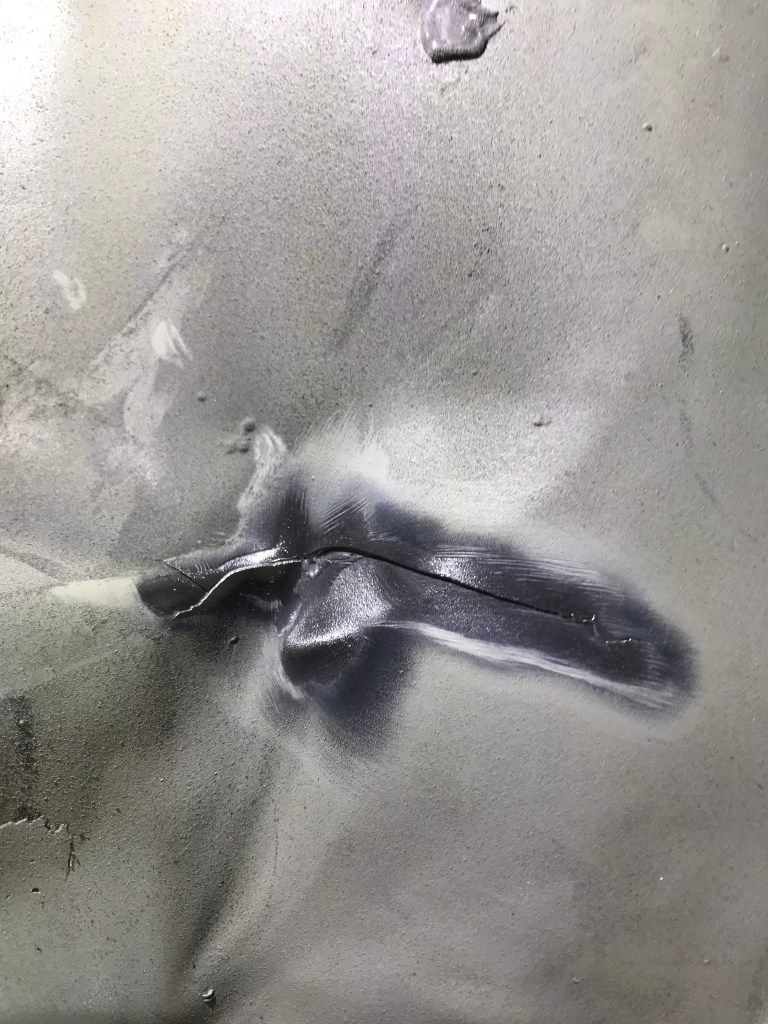

Zur Einpassung war die Erstellung eines rechtwinkeligen Ausschnittes an der C-Säule (!) notwendig. Dazu hatte ich die Trennscheibe verwendet, und als Reaktion auf die Wärmeentwicklung im Material war eine unruhige Blasenbildung zu erkennen …

… die auf exzessive Verwendung von Zinn schliessen ließ. Nach Erwärmung mit der Flamme fielen dann mehrere Zinnbrocken Richtung Erde …

… und nach weiterer Erwärmung ergab sich dann dieses Detail:

Die wellenförmige Ausprägung im Bild links ist aufgeschmolzenes Zinn der Dicke zwischen 3 und 5 (🤔!) Millimeter. Da frage ich N mal, wie es mit der Motivation für weitere Zinnarbeiten ausschaut.

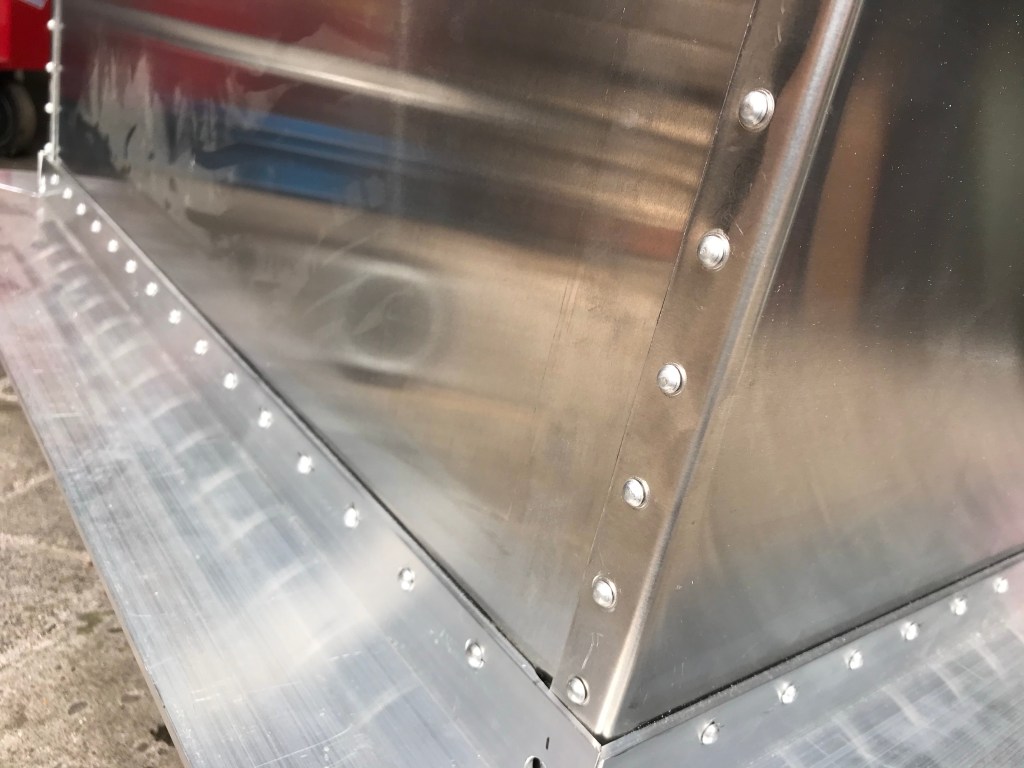

Nachdem die linke Seite vorfertiggestellt war, habe ich mich mit dem Entfernen des rechten hinteren Radhauses beschäftigt. Das hatte ich ja erst jüngst vermeintlich fertiggestellt, und jetzt wieder eingerissen:

Hier noch die B- (!) Säule rechts nach Entfernen der Schweisspunkte mit dem Seitenteil:

Es stehen auf der rechten Seite noch einige wenige, unzählige Arbeiten an, bis das rechte Seitenteil, das übrigens noch auf dem Weg zu mir ist, eingepasst werden kann. In der Zwischenzeit gibt es aber noch anderes zu tun, ich werde darüber berichten.

Später mehr Berichte,

Udo