M hatte ich eigens zur Halle gebeten, um bei Einbau der Hinterachse in den Falcon mitzuwirken. Die Hinterachse habe ich mit dem Motorkran angehoben, des Rückens wegen. Dann haben wir den Falcon auf dem Rollwagen zwischen die Hebebühne geschoben, und angehoben:

Um ein erneutes Kippen des Falcons zu verhindern (heute früh ist mir nach Entnehmen des Aluminiumtankbehälters (!) der Wagen samt Rollwagen nach vorn gekippt, zum Glück ohne Schäden an Mann und Maschine), haben wir den Falcon mit Spannseilen an den Aufnahmen der Bühne gesichert, oben schemenhaft erkennbar.

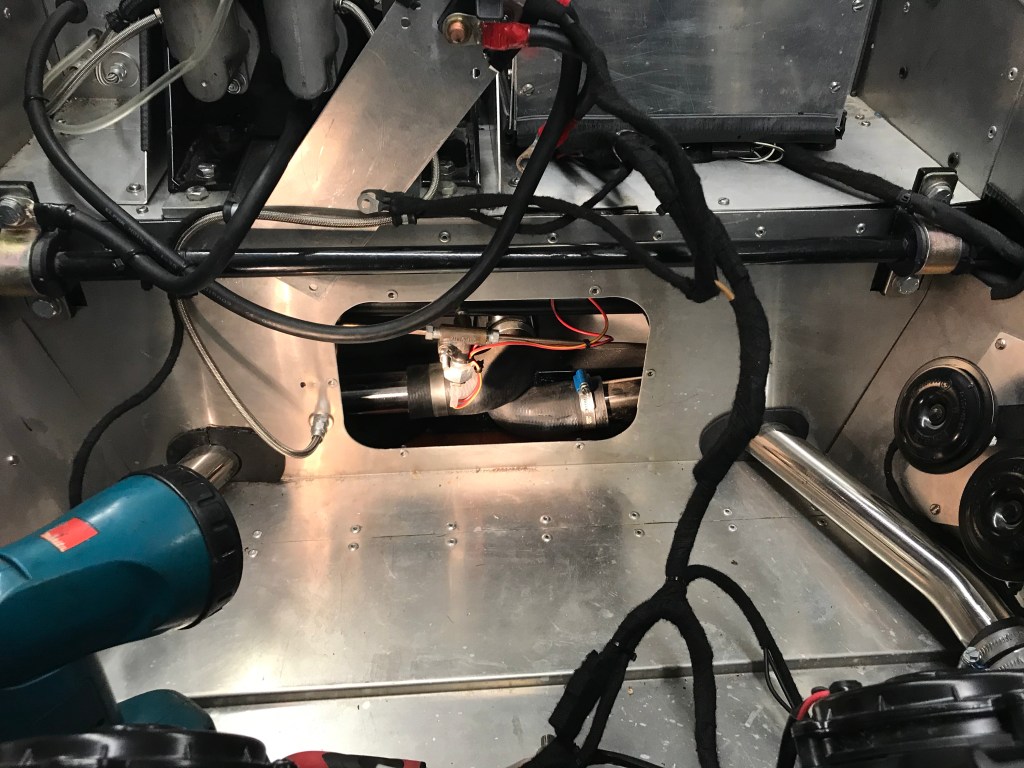

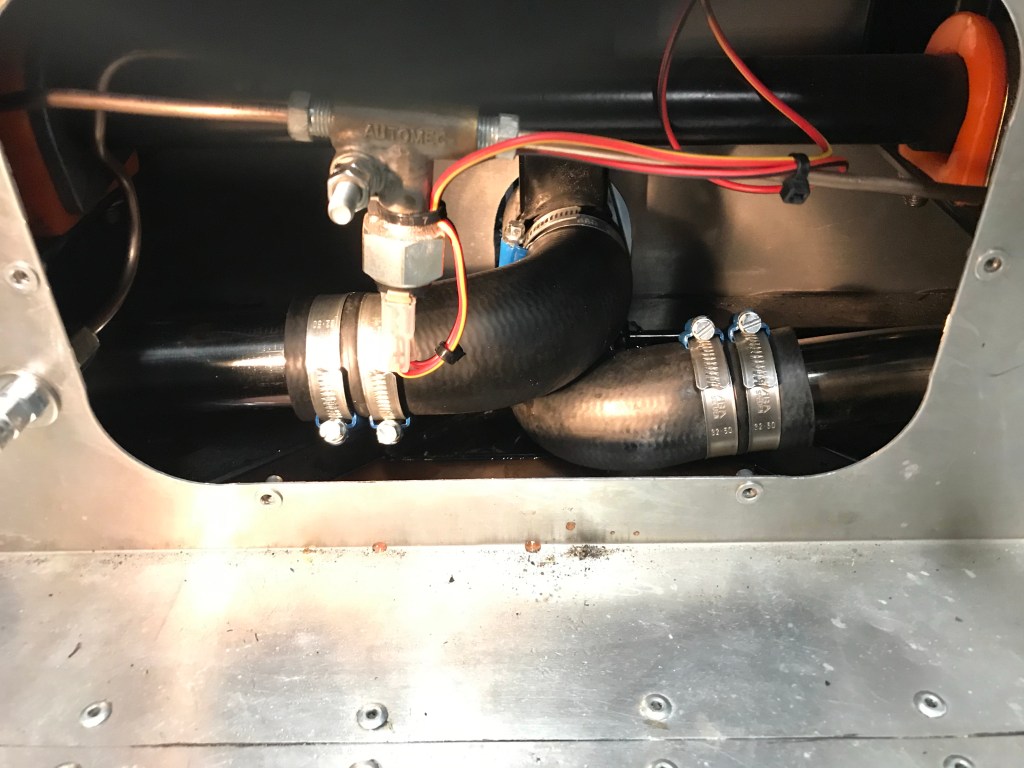

Die Hinterachse, die ja auf den Blattfedern aufliegt, war samt lowering blocks und Koni’s vergleichsweise rasch eingebaut, hier zu sehen:

Die Spannbügel, unterhalb der Ankerplatte der Bremse zu sehen, sind offenbar in allesumfassender Länge für jedes Fahrzeug ausgelegt, und werden demnächst auf Ziellänge gekappt. Die ausgefederte Hinterachse steht immer noch tief in der Karosserie …

… und verändert sich auch im Stand nicht wirklich viel:

Das Fahrzeugheck steht schon einmal recht gut dar, die Vorderachse aufgrund fehlendem Motors braucht noch einiges Tieferlegen. Übrigens können die Hinterräder nicht einfach eingebaut werden, sondern müssen trickreich in den Radkasten eingefädelt werden.

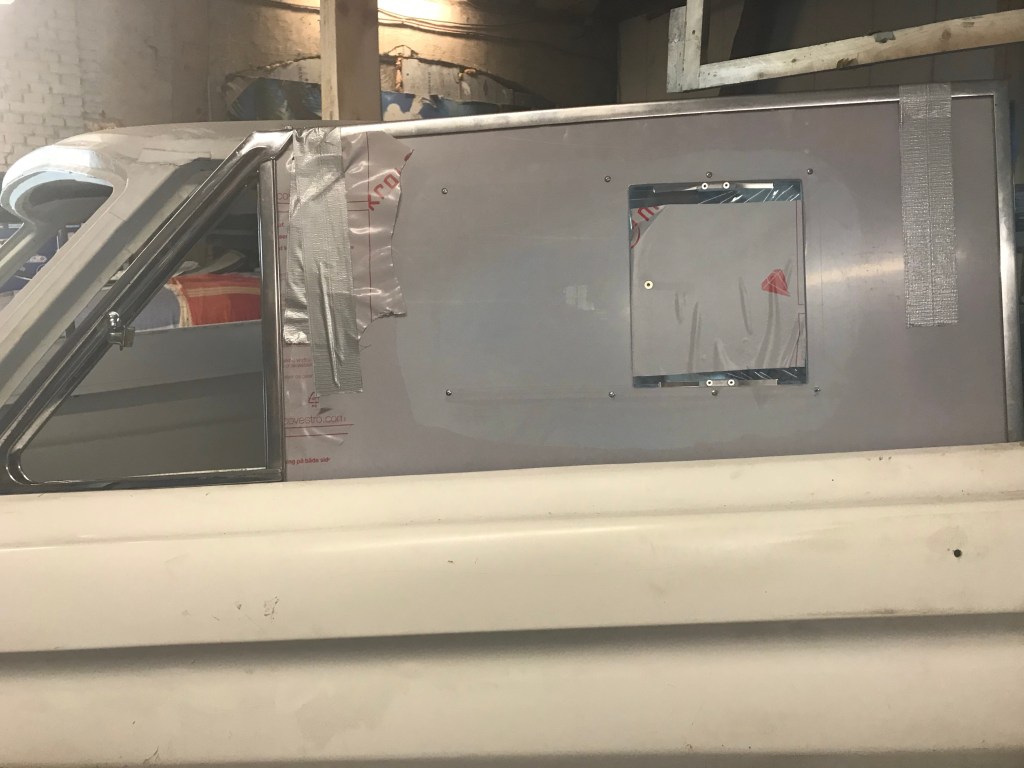

Nach Zurückschieben in die Halle war mir dann nach eher filigraner Arbeit zumute, die natürlich auch gemacht werden muss. Daher habe ich mich mit der Aufarbeitung der Scheinwerfer und Rückleuchten gemacht. Die verchromten Ringe hier sehen nach Bearbeitung fast aus wie neu …

… und auch die Scheinwerfereinfassung rechts unterscheidet sich wohltuend von der unbearbeiteten Variante links:

Die Beleuchtungselemente müssen vor dem Lackieren des Falcon nochmals angepasst werden, bei all der Schweisserei am Rohbau empfiehlt sich das zumindest.

Später mehr Empfehlenswertes,

Udo