Natürlich war die Fußstütze, wie im letzten build log gezeigt, längst nicht fertig, wer sollte das glauben? Es fehlte eine Verstärkung, um Stabilität zu gewährleisten. Um den geeigneten Aufbau der Verstärkung habe ich mir allerhand Gedanken gemacht (wenig Gewicht, wenig Aufwand, hoher Nutzen, also alles wie immer), und mich für zwei Bleche an den Aussenseiten der Stütze entschieden. Diese waren mit Blindnieten standesgemäß mit dem Hauptteil zu verbinden, doch meine manuelle Nietzange hat nach einigen Anwendungen den Dienst quittiert:

Glücklicherweise stand noch die pneumatisch betätigte „Zange“ im Schrank, mit der das Setzen auch viel entspannter vonstatten ging:

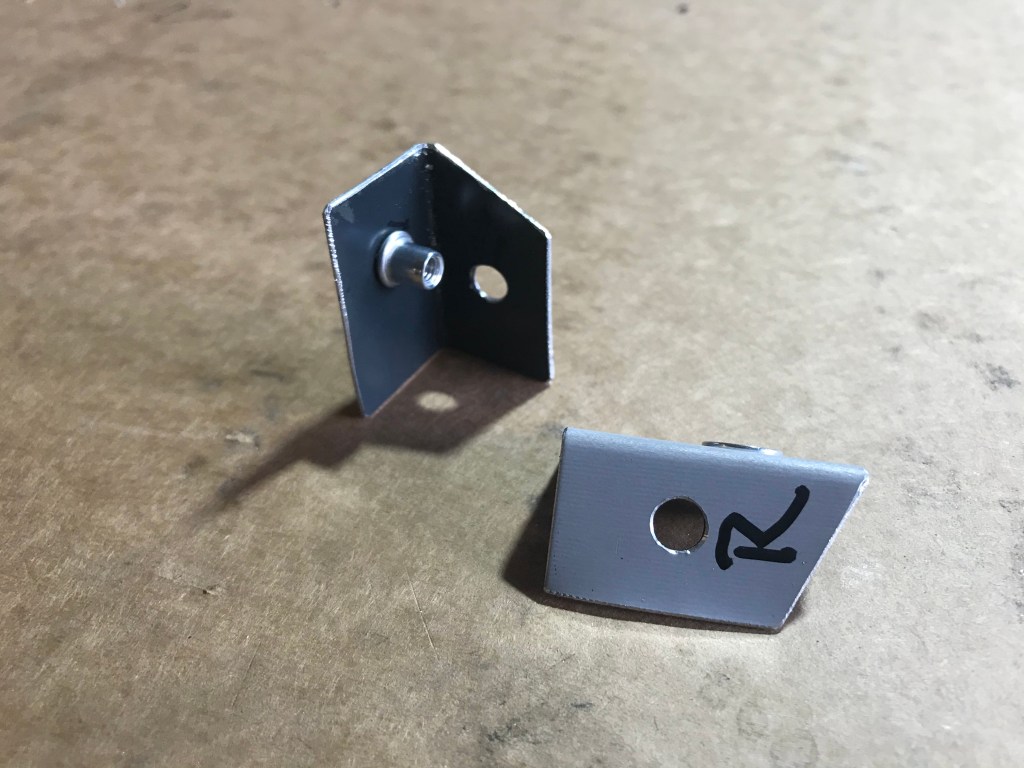

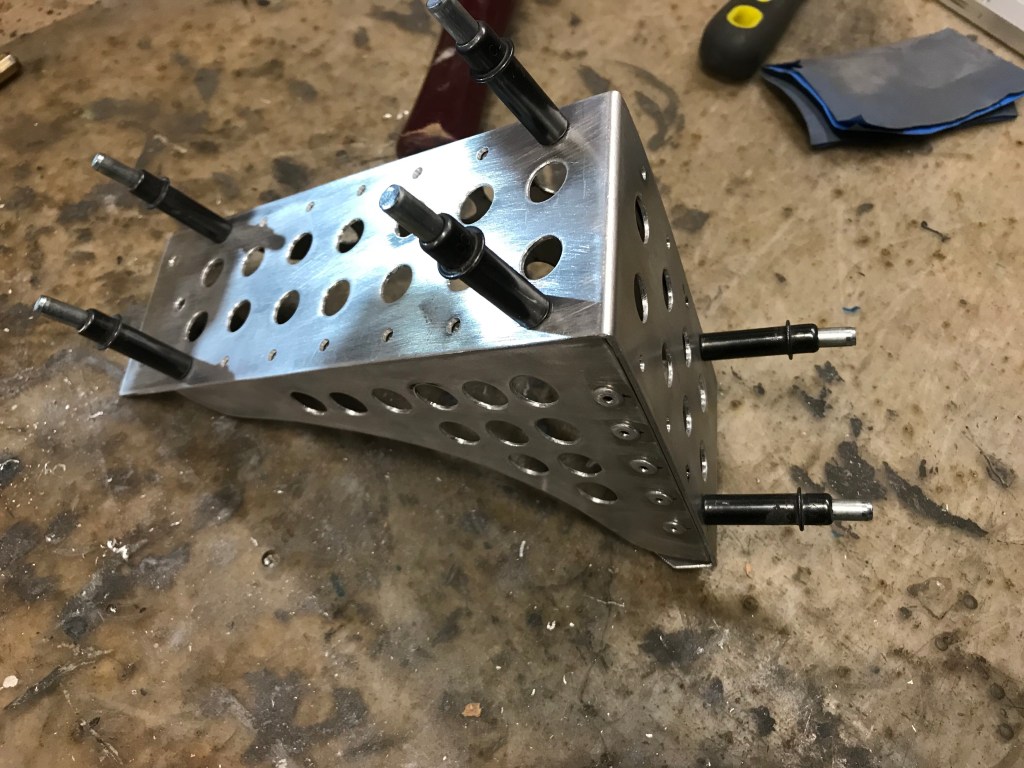

Hier nun die gebogenen Seitenteile mit vernieteten Winkeln und Löchern zur Gewichtseinsparung:

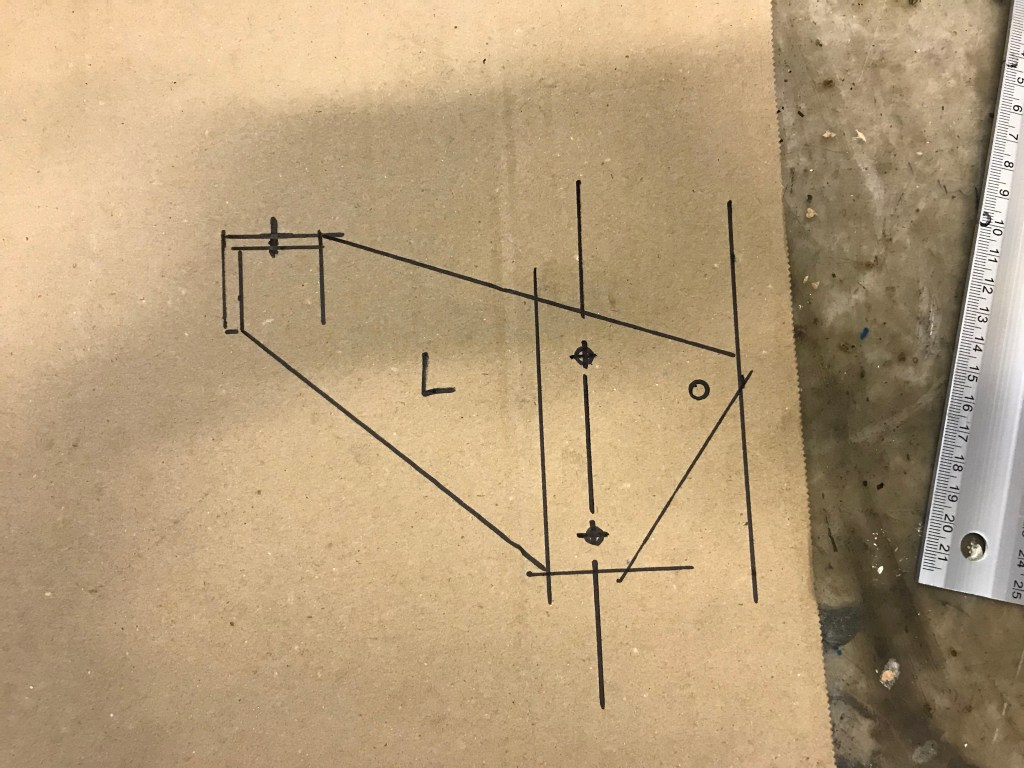

Wer sich fragt, was das alles soll, bekommt hier einen neuen Hinweis (schliesslich ist im lockdown Rätselzeit):

Mit Clecos verbunden sieht das Ensemble so aus:

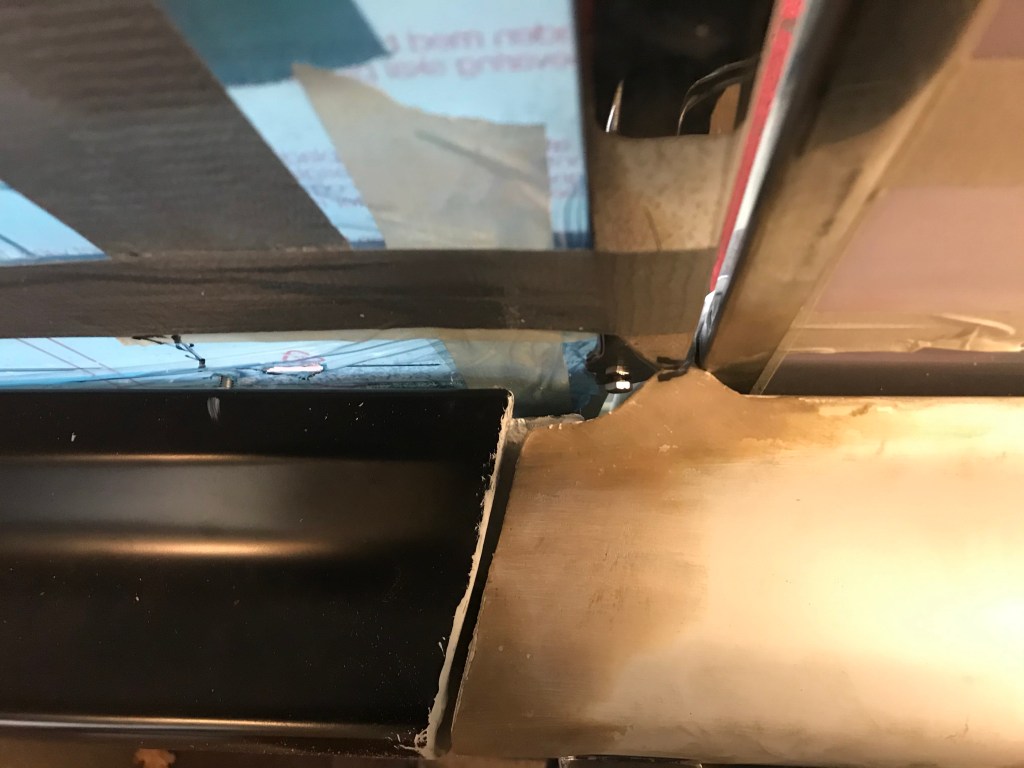

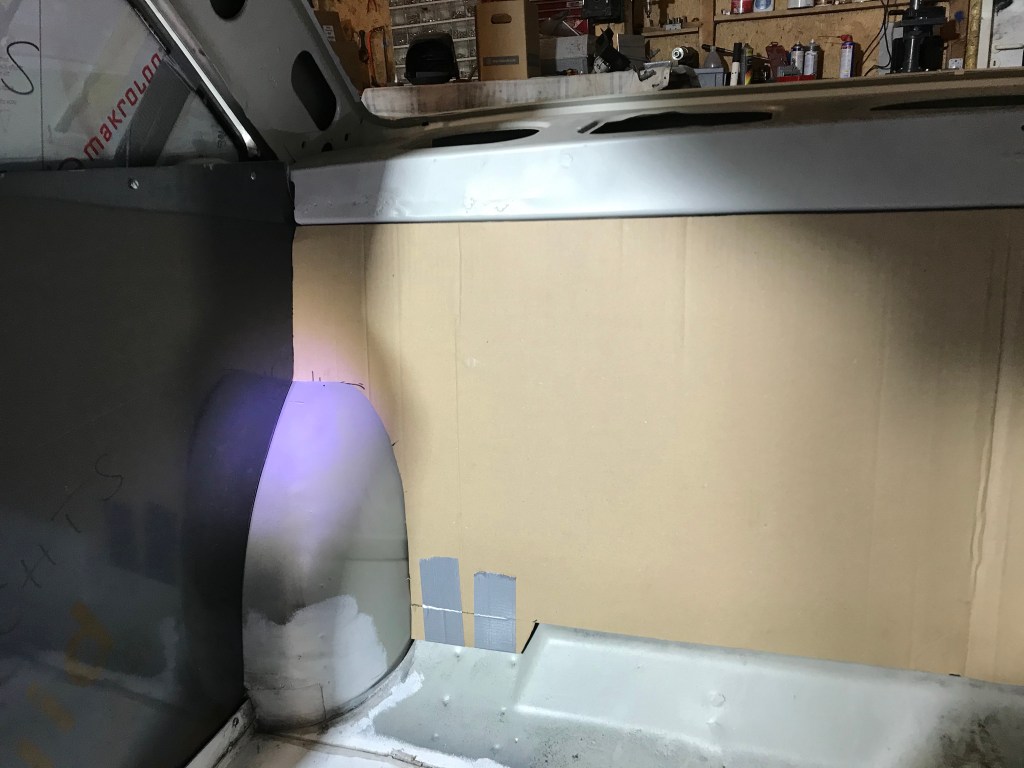

Eingebaut im Fahrzeug, macht das Teil nicht nur optisch, sondern auch funktional einen schmalen Fuß:

Alles ist Geschmacksache, ich weiss.

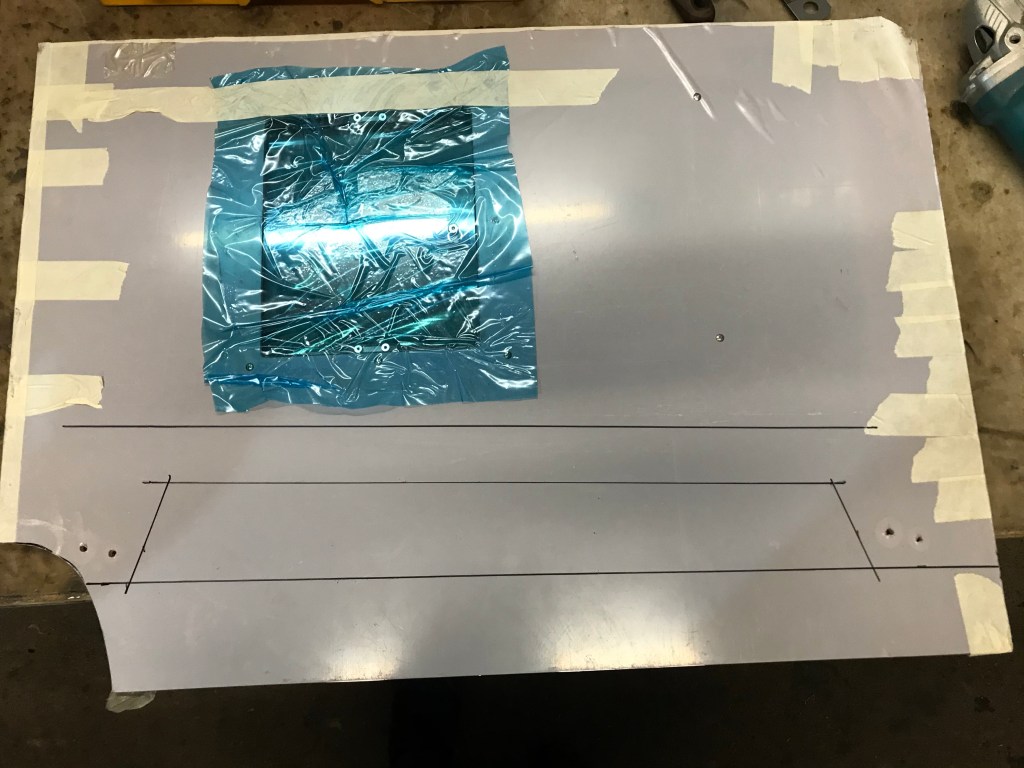

Als nächstes Teil, das am Boden zu befestigen war, blieb die Getriebeabdeckung übrig. Wie gewohnt mit Bohrungen d=4mm versehen und mit Clecos fixiert …

… schien das Verschrauben ein Klacks:

War es aber nicht, da ich die Abdeckung mittels Heissluftfön erst noch umständlich an die Tunnelform anpassen musste 😬.

Später mehr „es könnte so einfach sein, …“,

Udo