Nachdem ich die Ansaugtrichter für die Bremsenbelüftung nochmals an den Falcon angebaut hatte, war klar, dass diese zu hoch angebracht waren, oder anders ausgedrückt, dass ich die Aluminiumkonstruktion nicht lang genug gebaut habe. Also alles zurück auf Start, und nach dem Start ist nahe dem Ziel, hier zu sehen:

Wer den gestrigen log mit dem heutigen vergleicht, erkennt sogleich zu Verlängerung um fünfzig (50) Millimeter, die nun für ungehinderten Luftstrom zur Scheibenbremse führen wird, vermutlich.

Da die Luftansaugtrichter trotz bester Statik noch immer stark schwingen können, habe ich für eine Verbindung zum Längsträger gesorgt, mit einem dreifach (!) gebogenem Verbindungsblech, hier die rechte Seite:

Flugs auf die linke Fahrzeugseite kopiert, entstand wieder ein Gleichgewichtszustand, nach dem ja bekanntermaßen alle streben:

Da nun die Auslässe der Trichter die beschleunigte Luft noch nicht direkt zur Scheibenbremse führen können, bietet dieser Schlauch die Lösung:

Das wird später mit Schellen und Keder ordnungsgemäß befestigt, und vortrefflich funktionieren.

Doch genug mit Geschichten vom Vorderwagen, da auch am Hinterwagen (wird das im Volksmund nicht irreführend und inkonsequent mit „Heck“ benannt?) Abschleppösen zu montieren waren. Das Internetorakel brachte verschiedene Möglichkeiten zum Vorschein, und ich habe mich für die direkte Methode entschieden, da die Unterkante des Längsträgers hinten interessanterweise fast mittig durch den Stoßfänger verläuft:

Das mag zwar etwas unkonventionell aussehen, aber moderne Fahrzeuge haben ja mittlerweile eine ähnliche Höhenanordnung der Abschleppösen, mittig in der Stoßstange (zum Glück ist meine Lösung dauerhaft sichtbar und nicht hinter hässlichen Plastikblenden versteckt).

Die Kraftstoffpumpen und der Druckregler waren auch noch zu befestigen, möglichst tief und nahe am Tank, entkoppelt durch Schwingmetalle, nicht sichtbar, voila:

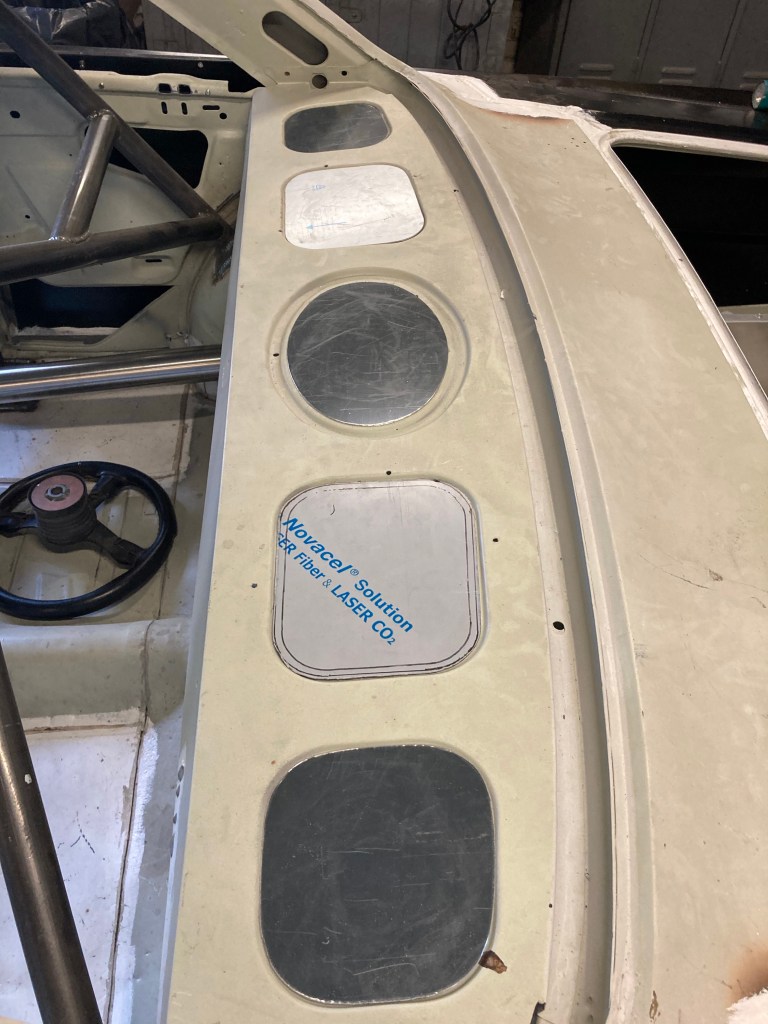

Leider ist von diesem Blickfang im Betrieb insgesamt nicht mehr viel zu sehen, und die restlichen Einsichtmöglichkeiten, die durch die Durchbrüche in der Hutablage noch bestanden, habe ich mit Leichtbaualuminium verschlossen:

Ob diese Bleche wirklich notwendig sind, weiss ich nicht genau, aber eine qualifizierte Antwort finde ich derzeit auch nicht.

Später mehr Qualifiziertes, oder was ich dafür halte 😉,

Udo