Schrauben in den Mai, sozusagen. Die Befestigung des Inline-Benzinfilters ist nun mit zwei RSGU (Rohrschelle mit Gummieinlage) realisiert, das dämpft, vibriert aber nicht (übermäßig).

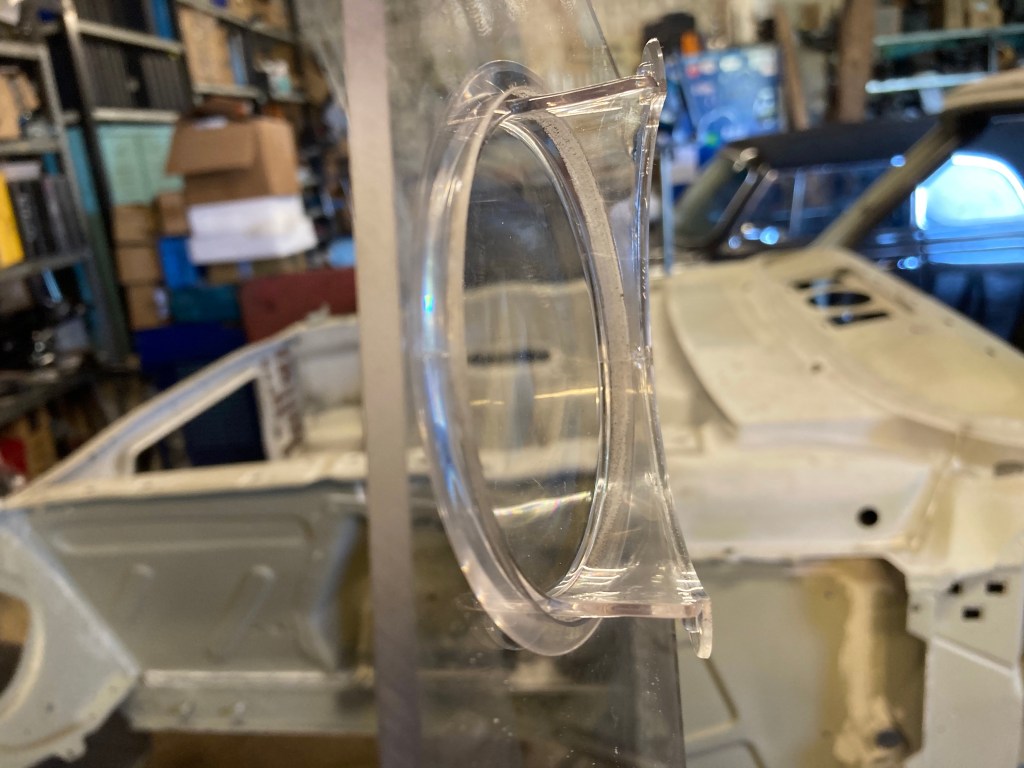

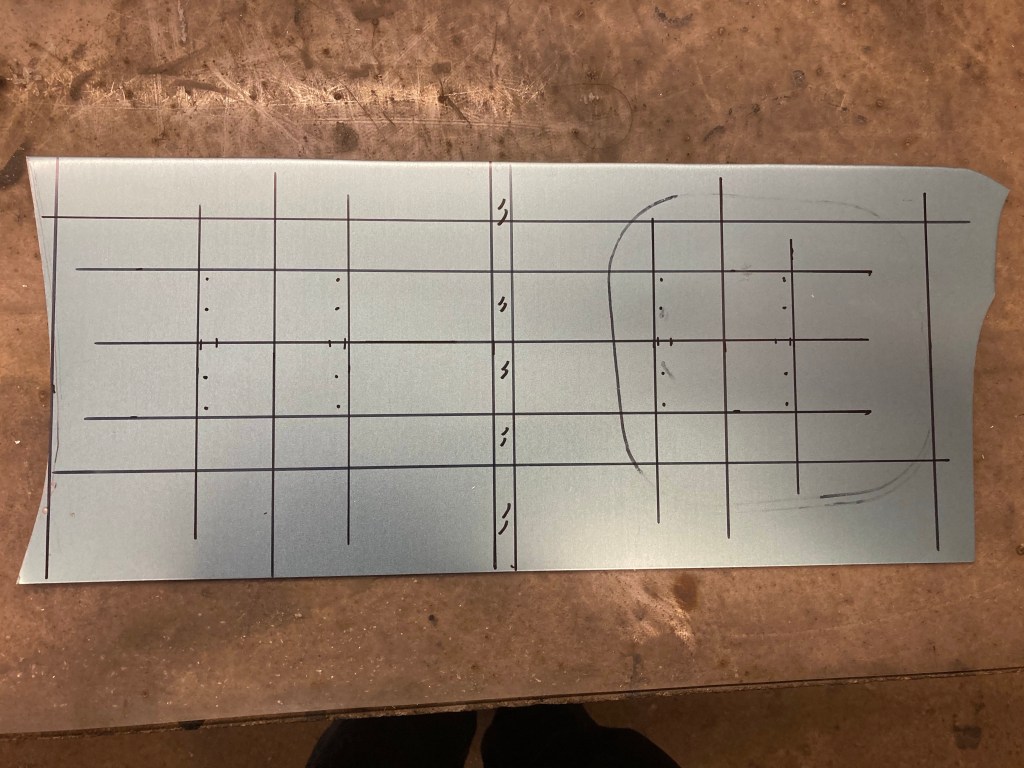

Bevor ich die dritte, obenliegende Kraftstoffpumpe montieren konnte, war noch eine Wärmeabschirmung zu bauen, da ich den Ausfall der aktuellen Pumpe auch auf zu große Strahlungswärme der Krümmer zurückführe. Auf wenn dem nicht so ist, schadet die Abschirmung nichts (worst case auf Westfälisch: schadt nix, nutzt nix). Daher ist nach viel Messen und Anprobieren dieses aus Aluminiumblech gebogene und mit Haltern und Abstützungen versehene Gebilde enstanden:

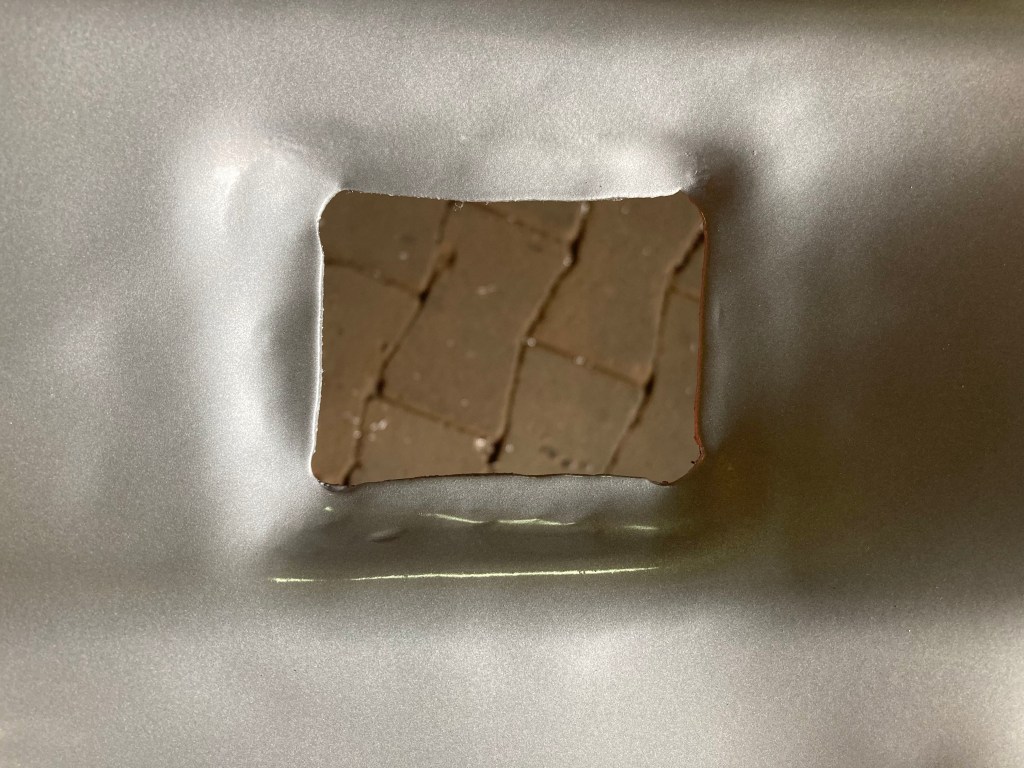

Die wärmezugewandte Seite ist mit Hochleistungsisoliermatte beklebt, in die ich noch Löcher für die Verschraubungen eingebracht habe (Wärmebrücken zwar, aber tolerierbar):

Eingebaut schaut es dann so aus:

Eines ist klar: hier ist ein Unikat entstanden, und ich hoffe nicht, dass das Gründe hat, die in der Funktion begründet liegen 🤔.

Da für den Austausch der quer durch das Fahrzeug verlaufenden Stahlflexschläuche heute keine hinreichende Motivation mehr auffindbar war, habe ich mich Aufgaben an der Fahrzeugfront zugewandt.

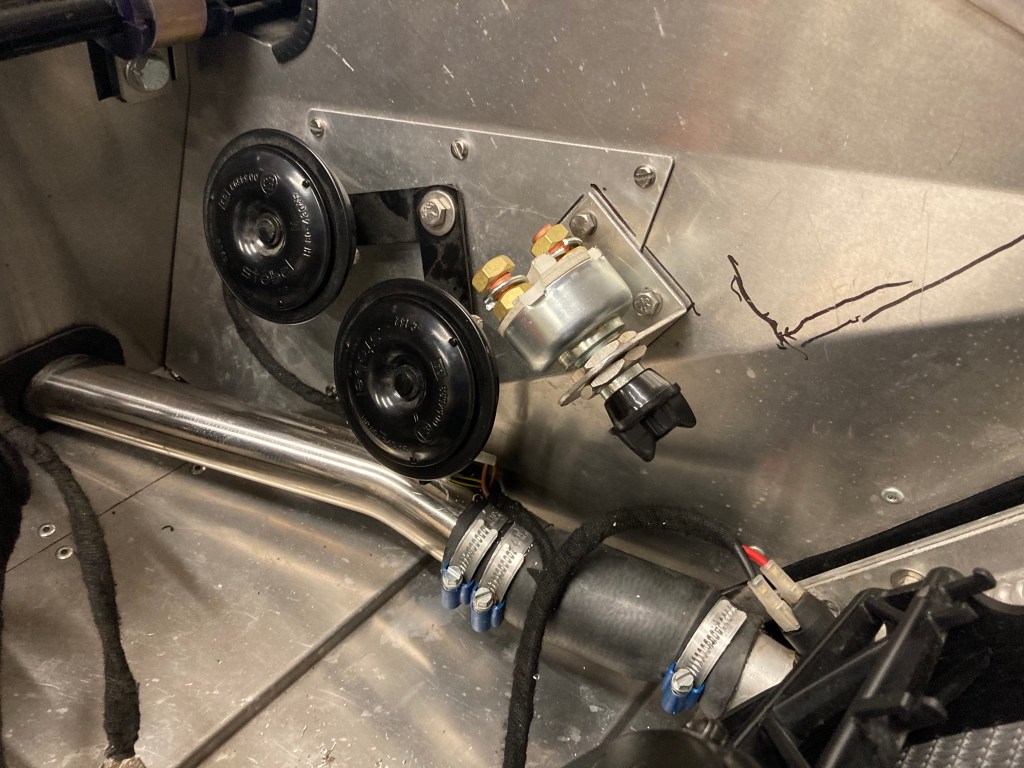

Der Hauptschalter zur Trennung der Batterie war zuvor insofern ungünstig montiert, als dass zur Betätigung das „Nostril“, also der Einsatz im front clip, entfernt werden musste. Ausserdem war das Ding aus Fernfernost, und die Qualität entsprach leider dem landläufigen Image. Die Ersatzlösung mitten im Baustand ist hier zu sehen …

… (die schwarzen Markierungen sind längst entfernt, und die Hupe muss ich noch ein wenig versetzen), und im fahrfertigen Zustand weiss nur noch der Experte, wo der Hauptschalter sitzt:

Die Späne im Bild links unten sind selbstredend auch entfernt, und nun sind nur noch einige Pluskabel zu verlegen, und fertig ist die Laube.

Später mehr Restarbeiten, die mehr Zeit benötigen, als in den kühnsten Träumen gedacht,

Udo