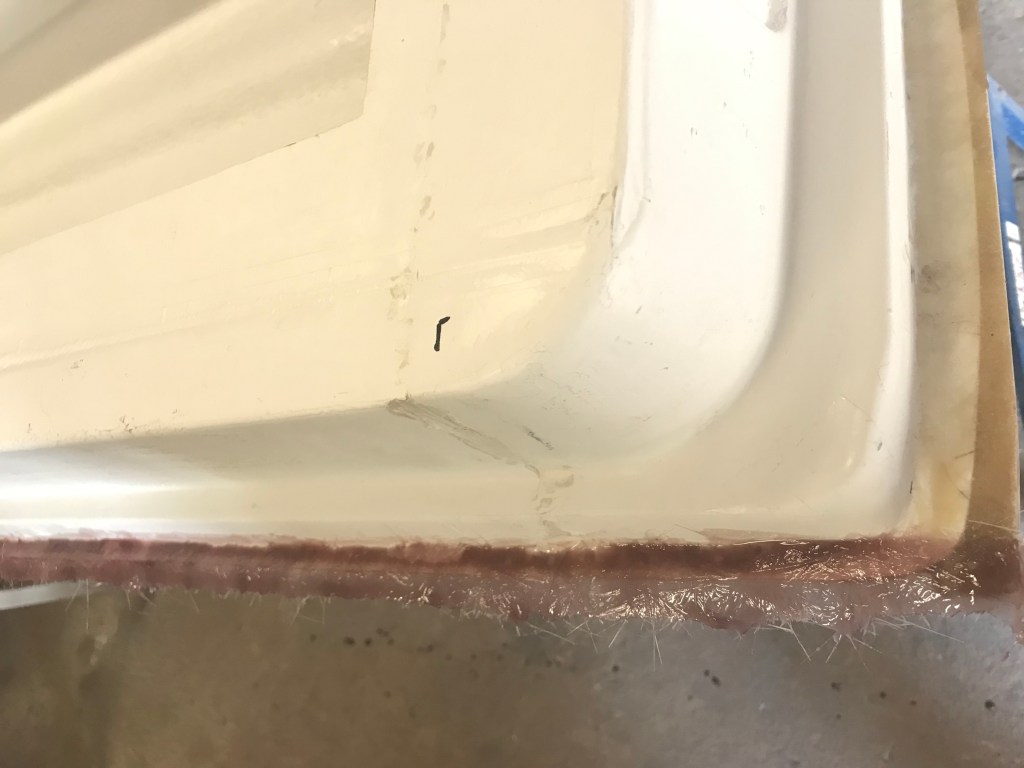

Eine detaillierte Inspektion des Falcons nach der Oberflächenbehandlung ergab erwartungsgemäß einige Perforationen durch die Strahlbehandlung, beispielsweise an der rechten A-Säule oder in den hinteren Radläufen:

Ob ich diesen unschönen, zum Glück allsamt nicht-sichtbaren Stellen nun mit Faserspachtel, 2K-Flüssigmetall oder Karosseriedichtmasse oder anderweitig behandeln werde, ist noch in der Diskussion. Recht sicher ist nur, dass dies nicht durch Einschweissbleche erfolgen soll, denn zu schweissen gibt es ohnehin mehr als genug.

Die aus den U.S.A. importierten Reparaturbleche der hinteren Kotflügel beispielsweise sind ein echter Quell anhaltender Schweissarbeiten, hier im Anlieferungszustand …

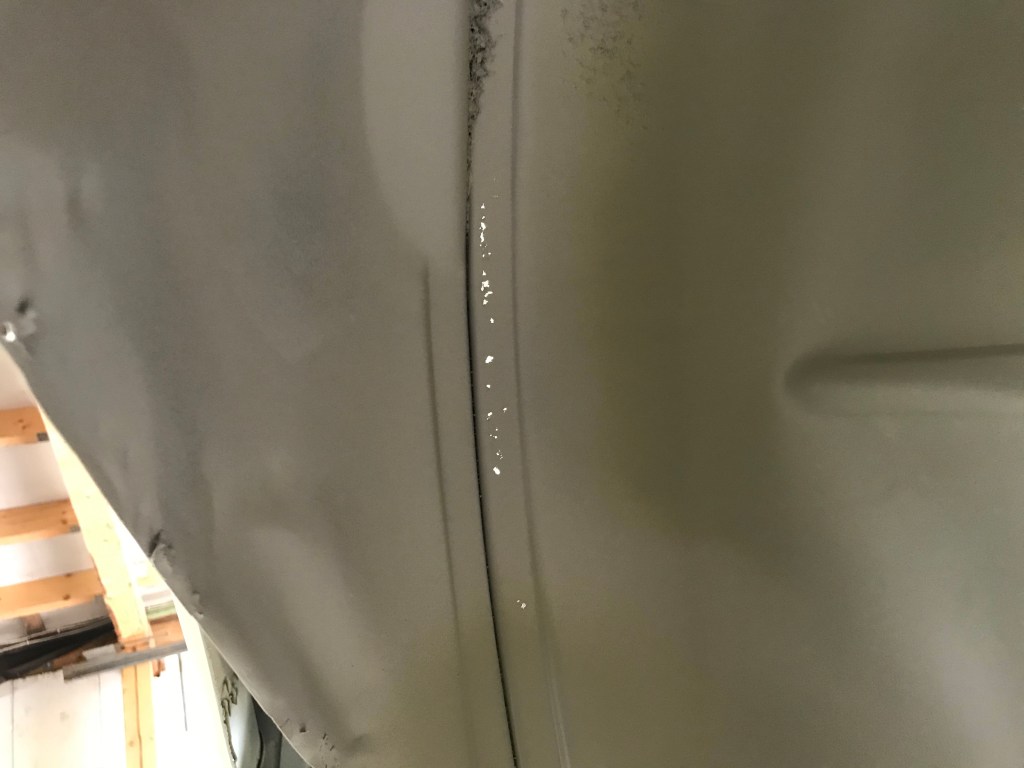

… und hier nach erstem, groben Zuschnitt:

Eingebaut auf der rechten Fahrzeugseite und mit der Absetzzange behandelt kommen die gelungen geschwungenen Radausschnitte schon einmal ansatzweise zur Geltung:

Erkennbar ist, dass dies noch der unverschweisste Zustand ist, da ich den Vorbeschnitt auf der linken Seite gleich folgen lassen wollte. Hier allerdings gestaltet sich die Sachlage ungleich schwieriger, da der Falcon irgendwann in den letzten fünfzig Jahren offenbar eine Kollision erlebt hat, so dass die B-Säule arg deformiert und leicht in Richtung Fahrzeuginnenraum verschoben scheint.

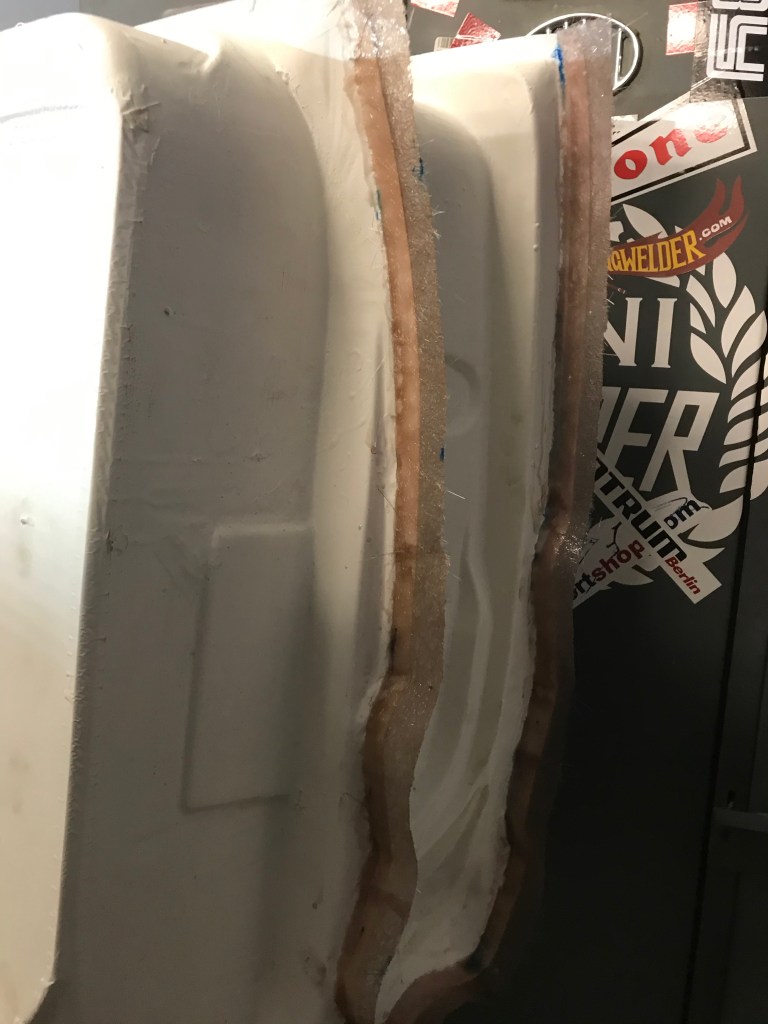

Die Vorbesitzer hatten diese kleine Unregelmäßigkeit mit einer Dose Feinspachtel aus der Welt geschafft und zur besseren Verklammerung desselben wieder umfangreiche Bohrungen angebracht:

Bei aller Kompromissbereitschaft ging und geht mir das etwas zu weit, und so ist die Säule zunächst ein wenig gerichtet worden. Anschliessend habe ich eine neues Abschlussblech ausgeschnitten, das ich demnächst verschweissen werde:

Raum für Spachtelmasse ist immer noch genügend verfügbar, aber volumenseitg auf einen Bruchteil der Ausgangszustandes reduziert. Immerhin ein Teilerfolg – bei kompromissbereiter Betrachtungsweise.

Was als nächstes kommt, ist klar wie Klosbrühe, nämlich das Anpassen und Absetzen des linken Kotflügels. Zwischen diesem Ereignis und dem heutigen Tag liegt zeitlich etwa eine Woche, was zur Wiedererlangung der notwendigsn Motivation ausreichend sein könnte.

Später mehr,

Udo