Die rechte Tür bleibt das Sorgenkind. Erst heute wurde mir klar, das sie, da am Scharnier nach oben verschoben (reim dich, oder …), beim Öffnen mit dem front clip kollidiert, und dass der Spalt zwischen Tür und front clip so ausschaut:

Das läßt sich bei aller Phantasie und beim allerbesten Willen nicht mehr als „60er Jahre Rennwagen“ verkaufen. Ergo habe ich die Tür, frisch lackiert, im unteren Bereich zurückgeschliffen, und auch noch zwei weitere zu groß geratene Bereiche verkleinert. Die Tür werde ich am Montag im Morgengrauen zu R in die Lackierwerkstatt tragen, und dann ganz, ganz schnell verschwinden.

Immerhin ist der rechte Schliessbügel neu verschweisst, und passt sehr gut 😉.

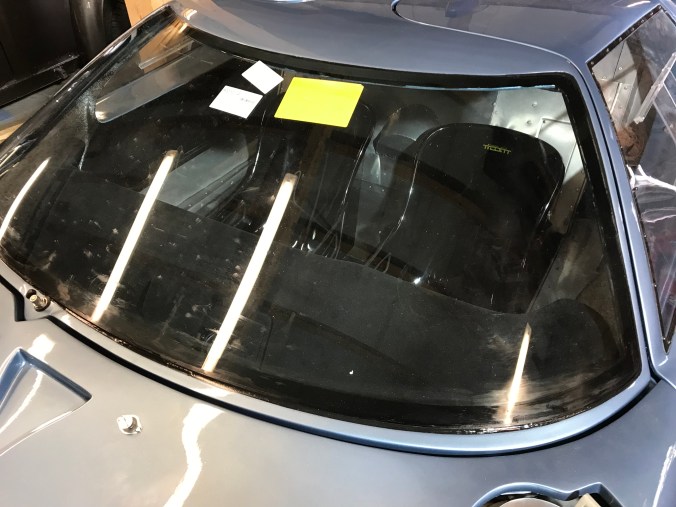

Vor dem Ausbau der rechten Tür ist noch schnell dieses Foto entstanden, zum finalen Beweis, das alles irgendwie zusammenpasst, und am Ende bestimmt gut wird:

Unter dem Motto „wenig Aufwand bei viel Wirkung“ sind auch die B-Säulenverkleidungen wieder ins Auto eingebaut worden:

Die Aluminiumblechteile hatte ich vor 2-3 Jahren erstellt, und sie passten ohne Nachbohren/-schleifen einfach so! Ein wahrlich seltener und daher erwähnenswerter Umstand 😊.

Letztlich stand die Einstellung der Lenksäule auf der Agenda des heutigen Bautages, da das Lenkrad, wie im letztwöchigen blog zu lesen, noch insgesamt zu tief sitzt.

Um mehr Höhe des Lenkrades zu ermöglichen, musste ich im 1A beflockten Cockpit eine Freimachung erzeugen, siehe hier:

Mit Halbrundholzraspel entstand diese gutaussehende Struktur, so dass das Lenkrad höher montiert ist, und ich den kompletten Drehzahlmesser einsehen kann, wenn ich mich in den Sitz eingefädelt habe.

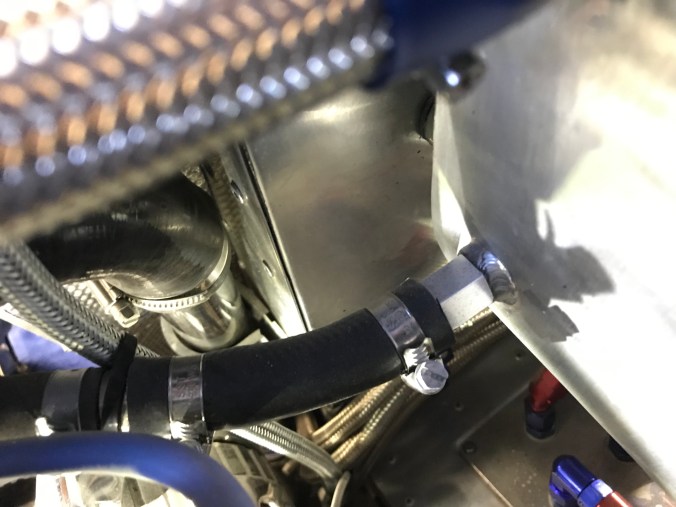

Die Lenksäule weiß noch nicht, dass sie demnächst unter einem modifizierten Winkel eingebaut wird, aber ich weiss, dass die gesamte Mimik von Kreuzgelenk zum Lenkrad nochmals demontiert und gerichtet werden muss. Das Ganze ist montageseitig eher unbequem, zum Nachweis hier ein Bild von B während der Montage, oder Demonatage, ich kann es nicht mehr rekapitulieren:

Die Yoga-ähnliche Haltung wird sehr deutlich, und zum Glück wird heute Nacht die Sommerzeit zurückgestellt: eine Stunde mehr Zeit, um die gebeutelten Knochen zu erholen.

Später, aus der Normalzeit, mehr,

Udo

.

.