Den Aussagen verschiedener Orakel aus gt40s.com zufolge ist meine im letzten log thematisierte Verstärkung für die Anbringung der Aussenspiegel grober Unfug, da lediglich Gewicht, aber kein Nutzen verursacht wird. Also habe ich das Dreieck dem Wertstoffkreislauf zugeführt, und werde die Spiegel direkt in den Kunststoffscheiben befestigen.

Heute kam neben N, B, J, N, H auch R vorbei, der sich der Titanenaufgabe der Lackierung angenommen hat. Wir haben durchgesprochen, was zu tun ist, und dass es in zwei Wochen losgehen wird. Daher ist an den nächstem Samstagen sozusagen der Wirkungsgrad zu steigern, und die Restarbeiten abzuschliessen. Deren Anzahl ist immer noch groß, aber meine Motivation ebenfalls.

Im Detail: die mühsam auflaminierten Endbereiche des front clips (dort, wo dieser zu den Türen abschliesst), ist tatsächlich zu hoch – eines der bislang ungelösten Rätsel der Menschheit 🤔. Der Weg zum Ziel bestand in der Anwendung meines hochgeschätzten 36er Schleifpapiers (eventuell wäre der Ausdruck Fräspapier zutreffender?), wonach ich dann mit 40er Papier geglättet habe (das sieht im Vergleich mit der restlichen Oberfläche des front clips gar nicht soooo schlecht aus):

Auf dem Boden erkennt man die abgetragene Mischung aus Faserspachtel und Laminat, mein aktiver Beitrag zum Leichtbau 😁).

Da die clips ja auch bei theoretischen 200 mph in Position bleiben müssen, habe ich die Hartwell latches (bzw, deren Nachbau) wieder montiert, und deren Funktion ist nun nach kleineren Anpassungen wieder gegeben:

Eine Augenweide insbesondere in dem Fall, wenn die noch scheckig bunte Oberfläche. demnächst einheitlich in windveil blue metallic daherkommen werden.

Schliesslich und endlich stand noch die Abdichtung der Fahrgastzelle gegen von aussen hereindringende Medien an. Dies ist insofern von Bedeutung, als dass im Anlieferungszustand eine direkte Verbindung von Radhäusern vorn zum Cockpit bestand. Neben eines Labyrinths zwischen A-Säule und front clip entstand in der Vergangenheit dieses Blechteil, dass ich mittels Kantenschutz (erweitert um eine Dichtlippe) und eine Gummiauflage zur flexiblen Abdichtung ausgestattet habe. Hier der Sachverhalt mit Klammern, die eine Arretierung währen der Klebstofftrocknung übernehmen:

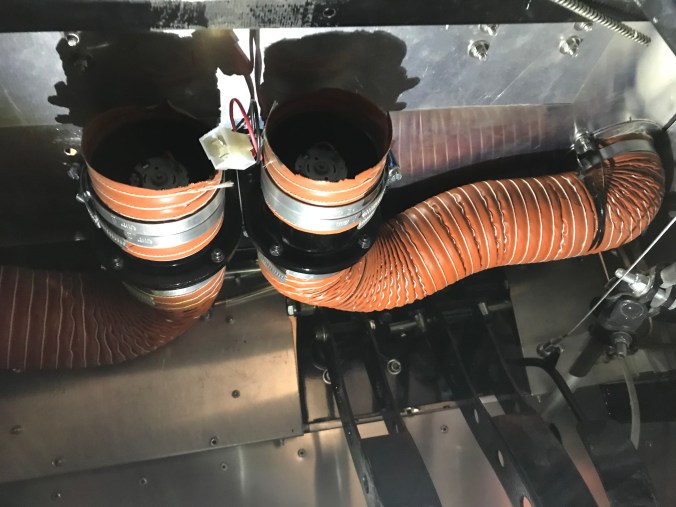

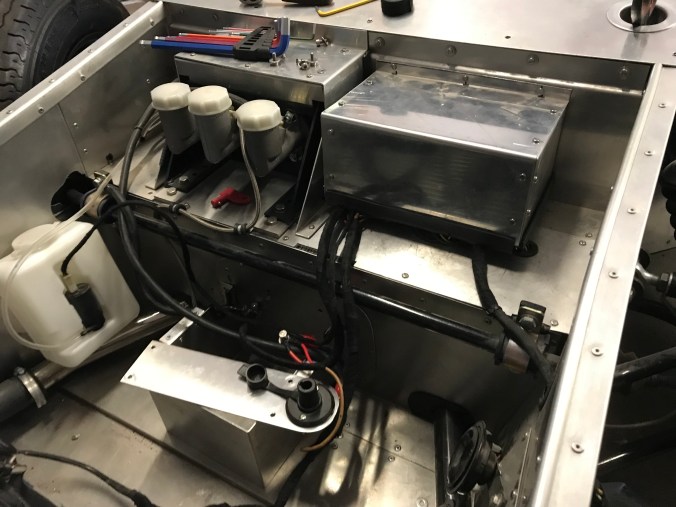

Im Groben muss noch folgendes passieren: das oben gezeigt auf der linken Seite duplizieren, Spaltmaß zwischen rear clip und Schweller anpassen, Türdichtungskonzept überlegen, Belüftung montieren, DZUS wieder anbringen, Gitter am Belüftungskanal des rear clips bauen. Klingt machbar, optimistisch betrachtet. Wie sagte Mick: “ cars always take longer than expected“. Wie wahr.

Später mehr,

Udo