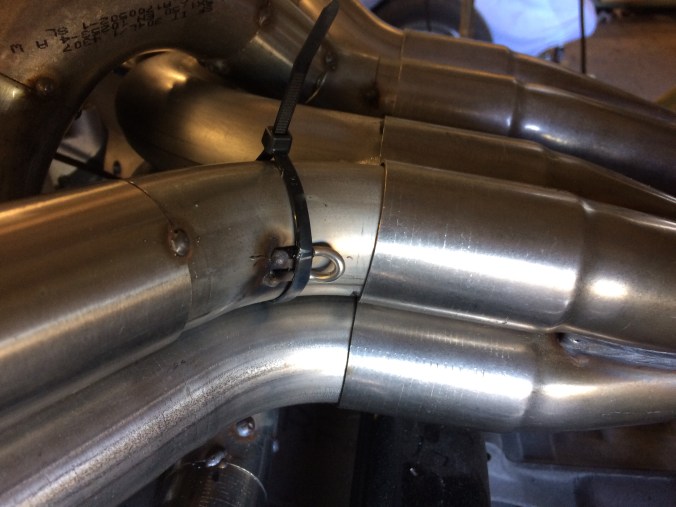

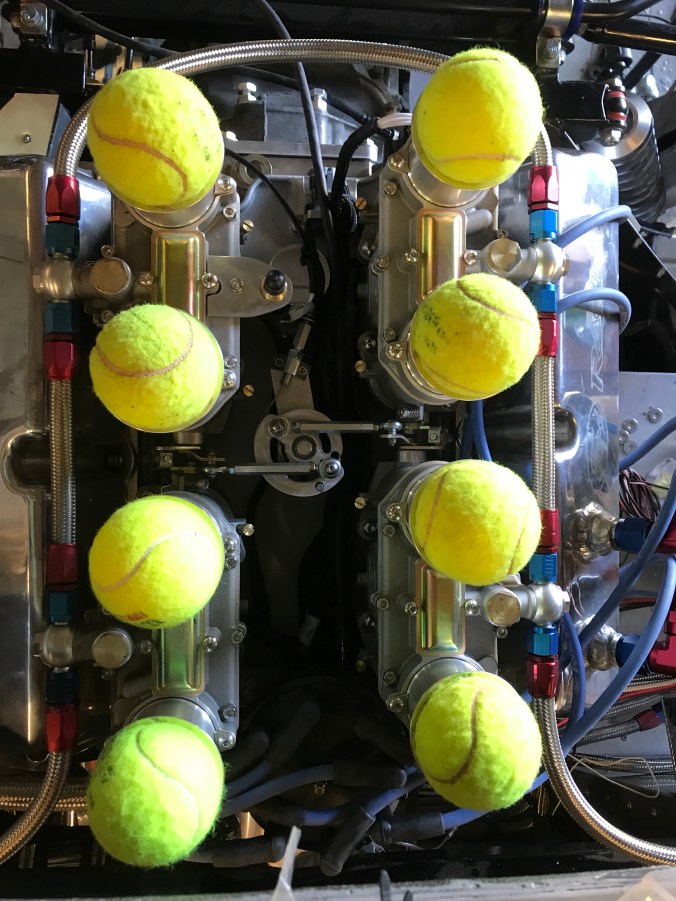

Nach dem Besuch in Le Mans am letzten Wochenende war die Motivation selbstredend auf einem Höchststand angelangt, der auch durch vergleichsweise monotone Tätigkeit nur unwesentlich abgemildert wurde: es stand das Nacharbeiten der Schweissnähte an den acht Krümmerrohren an (der allgemeine Trend zu Motoren mit verringerter Zylinderanzahl hätte bei Umsetzung natürlich deutlich weniger Aufwand erfordert, aber es ist, wie es ist). Hier eine Momentaufnahme aus einer Arbeitspause:

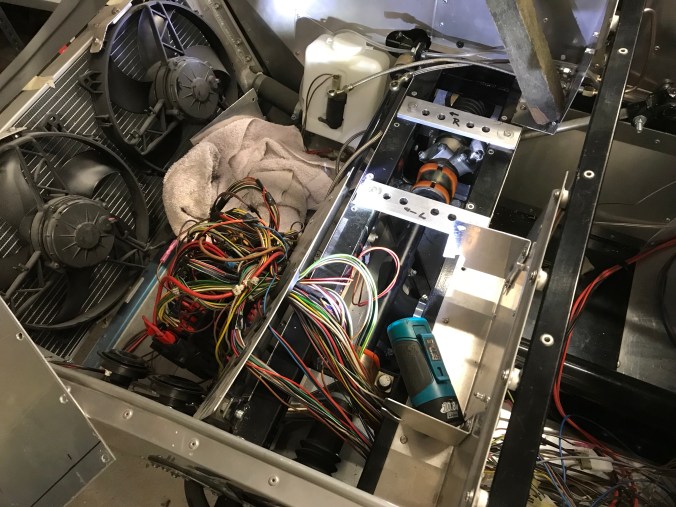

Die Hälfte der Rohre habe ich verarbeitet, die restlichen vier sind noch beim WiG-Schweissen bei M, so dass ich mich glücklicherweise anderen Tätigkeiten widmen konnte. Zum Beispiel hatte ich beschlossen, die Leitungen von Steuergerät zur Batterie nun doch nicht durch die Fahrgastzelle, sondern auf meinem links hinter dem Tank angebrachten Modulträger zu verlegen. Hier das Zwischenergebnis:

Das alles muss demnächst noch etwas geordnet, erweitert und mit Kabelbindern befestigt werden, und dann würde die gesamte Pracht hinter dem linken Tank verschwinden.

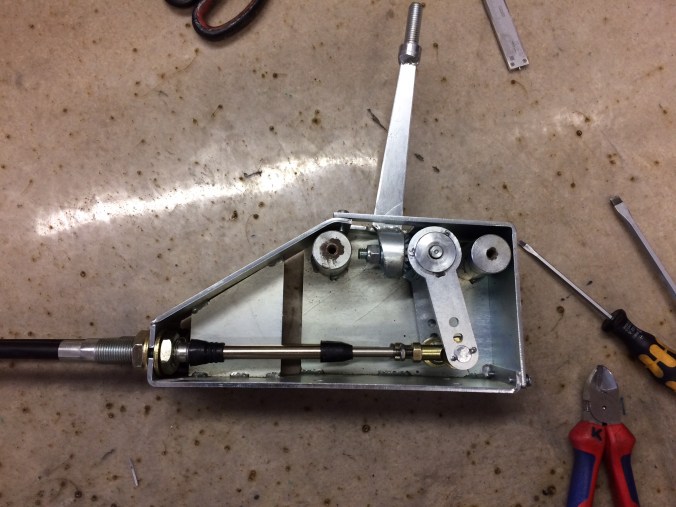

Eine der weiteren verbleibenden Restarbeiten war die Wiedermontage der Handbremsmimik. Dazu habe ich mich unter das Fahrzeug begeben, und bin auf folgenden Sachverhalt gestoßen (zur besseren Orientierung: links unten im Bild sind meine Spinde erkennbar):

In der Bildmitte sind die beiden 90 Grad Bögen der Wasserleitung erkennbar, und die Kollision der Handbremsleitung mit dem unteren der beiden Bögen. Kein Ding, Rohrleitung verlegen und Freigang schaffen – Murphy hat doch recht.

Später mehr,

Udo

Vielleicht sind da noch einige Richtarbeiten notwendig, mal sehen, welche Ideen B noch hat.

Vielleicht sind da noch einige Richtarbeiten notwendig, mal sehen, welche Ideen B noch hat.