Vom Anbruch der fünften Jahreszeit habe ich mit nicht irritieren lassen, und weiter – wie schon im letzten build log angekündigt – die hinteren Radhäuser laminiert. Mittlerweile sollten die Aluminiumbleche eine innige Verbindung mit dem rear clip eingegangen sein, aber sicherheitshalber mache ich in der kommenden Woche einen Missbrauchstest 🔨🔨🔨.

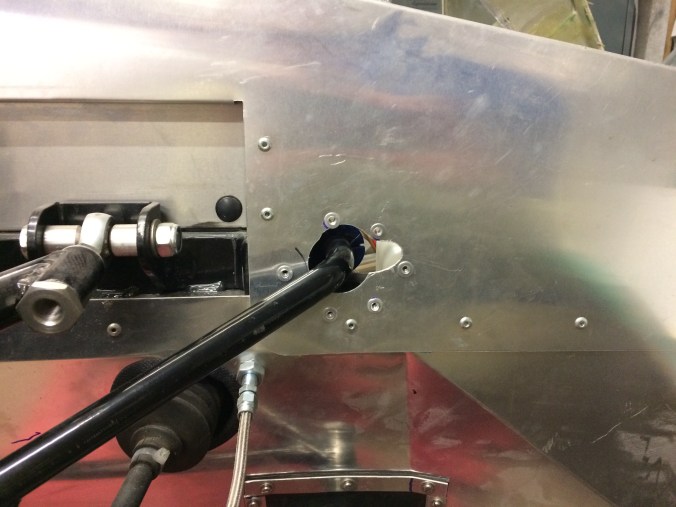

Die Benzinpumpe, die Kraftstoff aus dem Catchtank zur Einspritzanlage fördert, habe ich mit einem Dash 8 Schlauch angeschlossen, so dass ein weiterer Stahlflexschlauch den Motorraum bevölkert – schade, dass all das nur bei geöffneter Haube sichtbar ist:

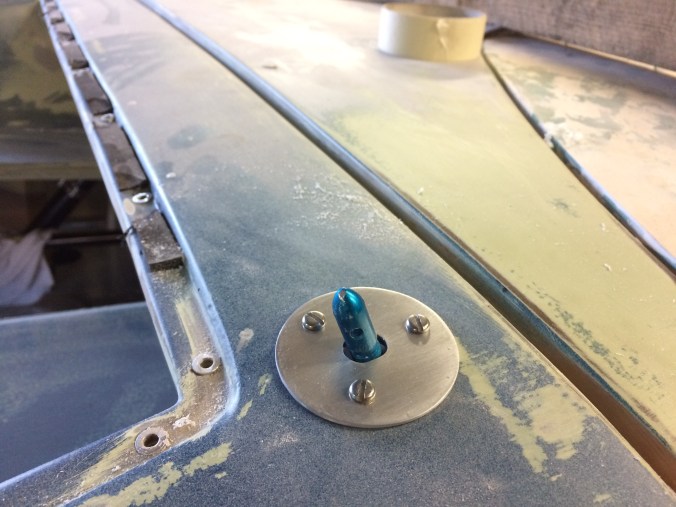

Da nach kurzer Diskussion klar war, dass eine einzige Kennzeichenbeleuchtung bei den Herrschaften von der Kfz-Zulassung weitere Verärgerung hervorrufen wird, habe ich eine zweite angebracht, so dass die Symmetrie auch wieder hergestellt ist (warum die Dinger frog eye heissen, verstehe ich gar nicht):

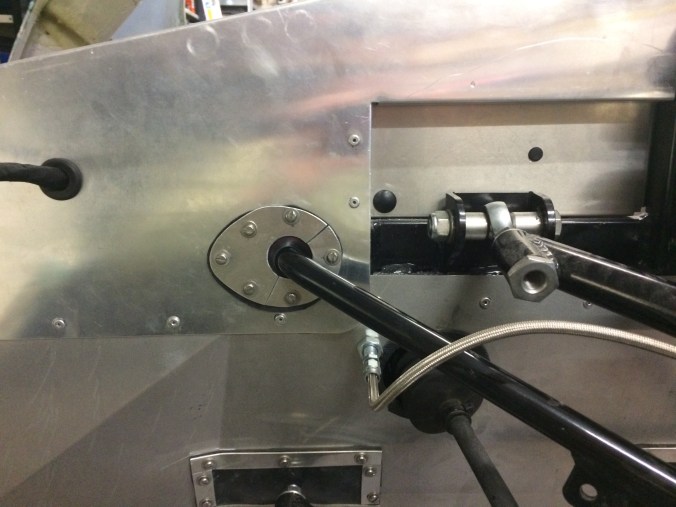

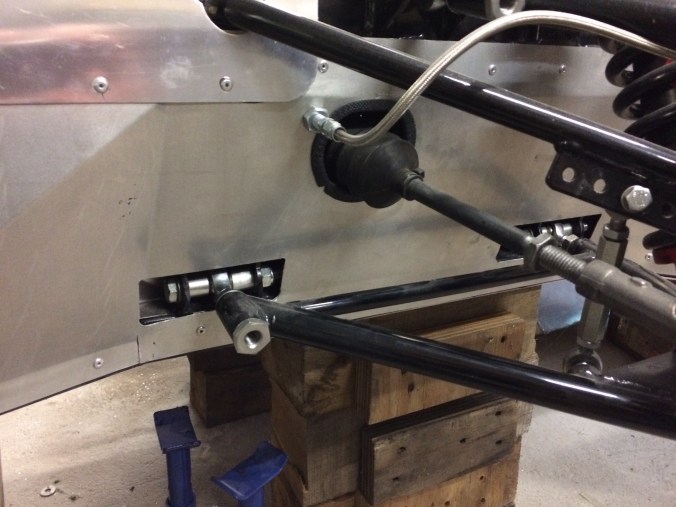

B. war wieder zur Elektroinstallation angerückt, aber dummerweise habe ich davon keine Fotodokumentation am Start, werde das aber beim nächsten blog Beitrag nachholen 🔌🔌🔌. Da ich bei dieser Tätigkeit nicht stören wollte und auch nichts Nennenswertes beisteuern konnte, habe ich mich weiter in meiner Domäne betätigt: bohren, Nietmuttern setzen, Blechteile bearbeiten und anschrauben. Hier ein Arbeitsergebnis vom rear clip:

Mick hat noch ein Foto von den Schalldämpfern geschickt; die hier könnten es werden:

In der kommenden Woche stehen hoffentlich weitere Kabelarbeiten an, und die beiden Benzinpumpen zwischen Tanks und Catchtank müssen auch noch montiert werden. Und dann sind ja auch noch unzählige weitere Kleinigkeiten zu erledigen, bis das Auto fährt – soviel Wald, dass die Bäume nur schwerlich erkennbar sind ;-))

Später mehr,

Udo