Es ist schon fast wieder Weihnachten, und ich hatte gedacht, dass mir der Stahlonlinehändler etwas Schönes geschickt hatte. Wieder Fahrradkette:

Das sind weder 30×30 Winkelprofile, noch 200 mm breite Streifen, wenn ich nicht komplett irre. Dafür passt auch die Anzahl der Teile nicht, also: was will man mehr, oder weniger?

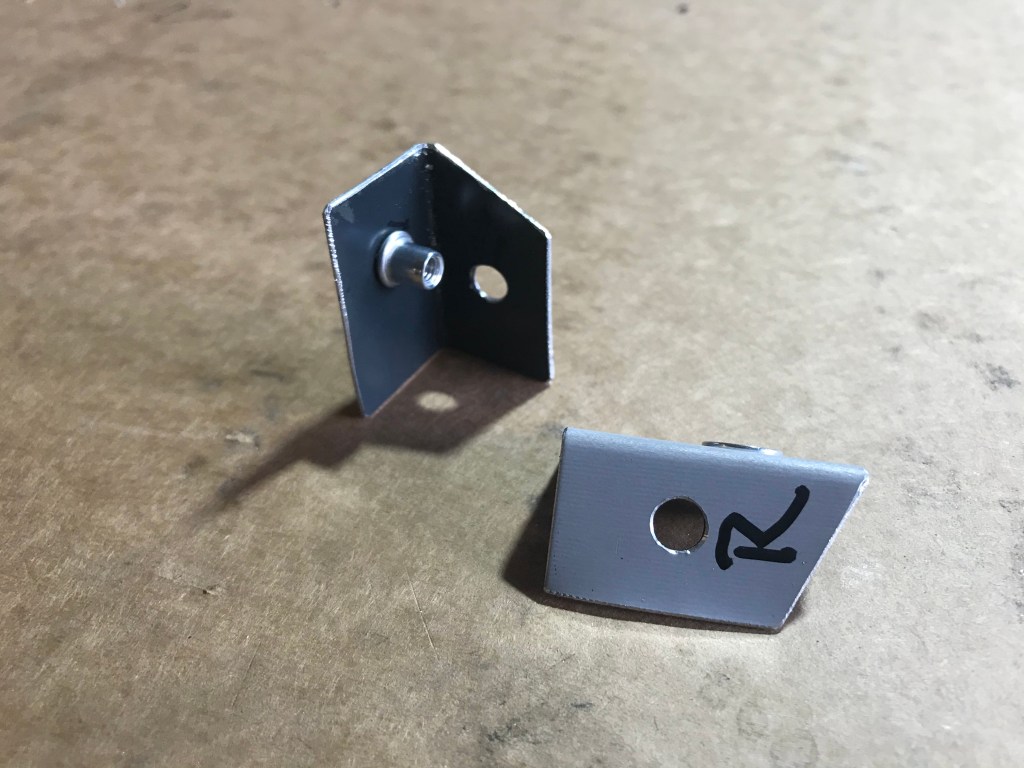

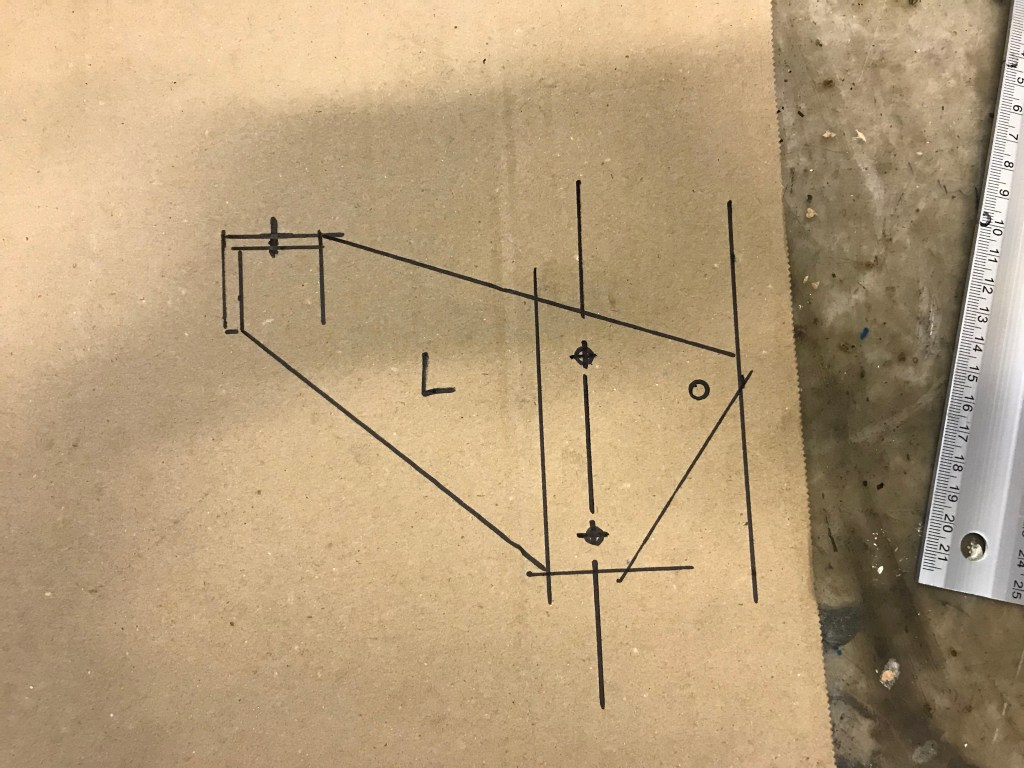

Demzufolge habe ich mich mit dem Materialien begnügt, die verfügbar waren, und das Beste daraus gemacht. Zunächst konnte ich im www erfahren, das Ford engine mounts im allgemeinen um drei Grad nach hinten geneigt ausgeführt sind. Mit der Tangensfunktion (für irgendetwas muss das Erlernte ja gut gewesen sein, once in a lifetime) konnte ich ermitteln, dass die beiden Halter um 3,24 Millimeter in der Höhe unterschiedlich ausgeführt werden müssten oder sollten. Also etwa so:

Zur Simulation der Breite des Trägers, an dem der Halter angeschraubt werden wird, konnte ich ein Holz mit der Breite von von 47mm gewinnen (erstaunlich, was in der Werkstatt so alles herumliegt). Da der Träger exakt 57mm breit ist, habe ich zwei M10 Schrauben benutzt, um die Lücke zu schliessen. Hier das Gesamtbild mit Winkelstahl:

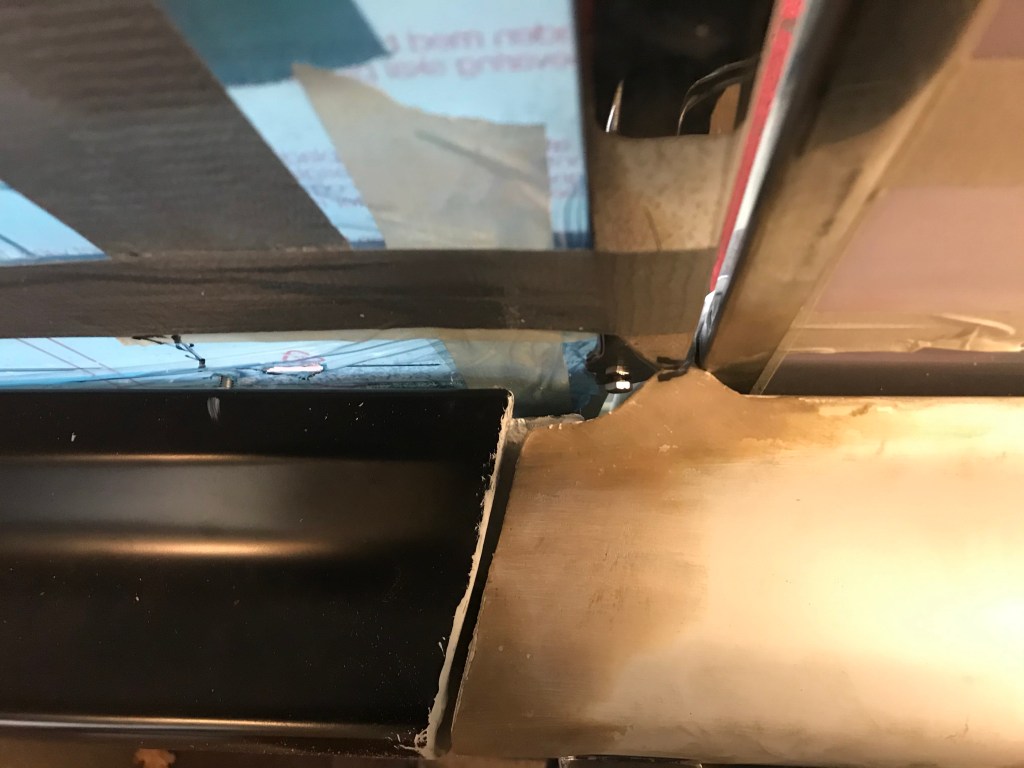

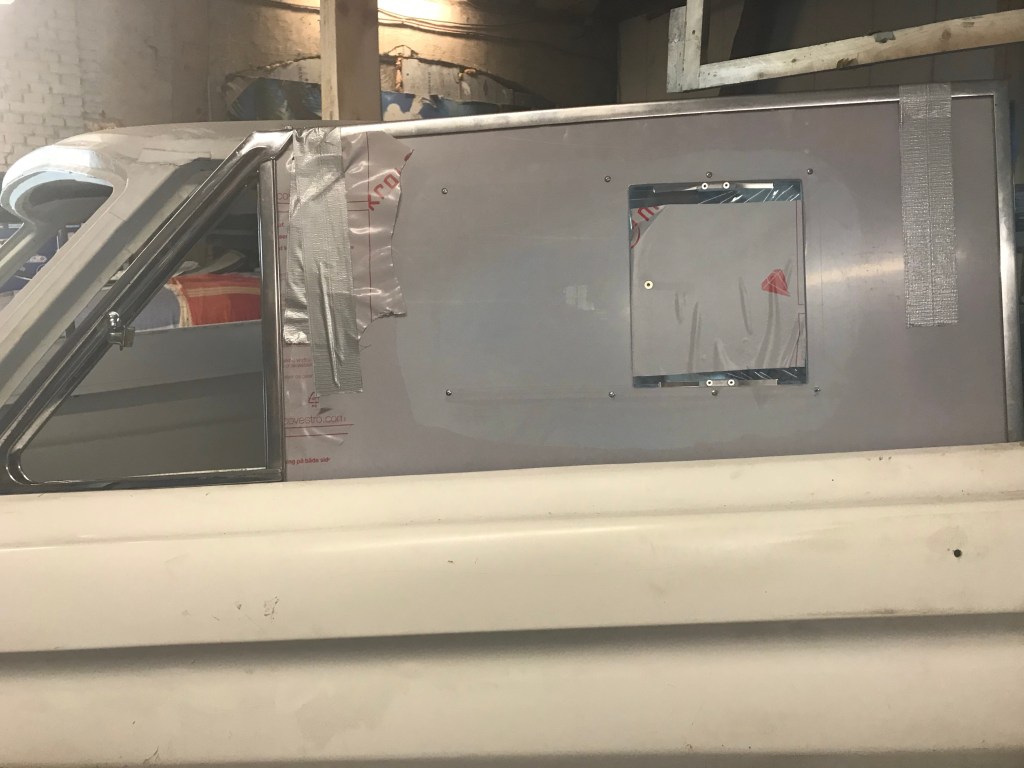

Letzterer, leider zum schmal geliefert, kann noch nicht verschweisst werden, weswegen ich dieses Arbeitspaket beiseite legen musste:

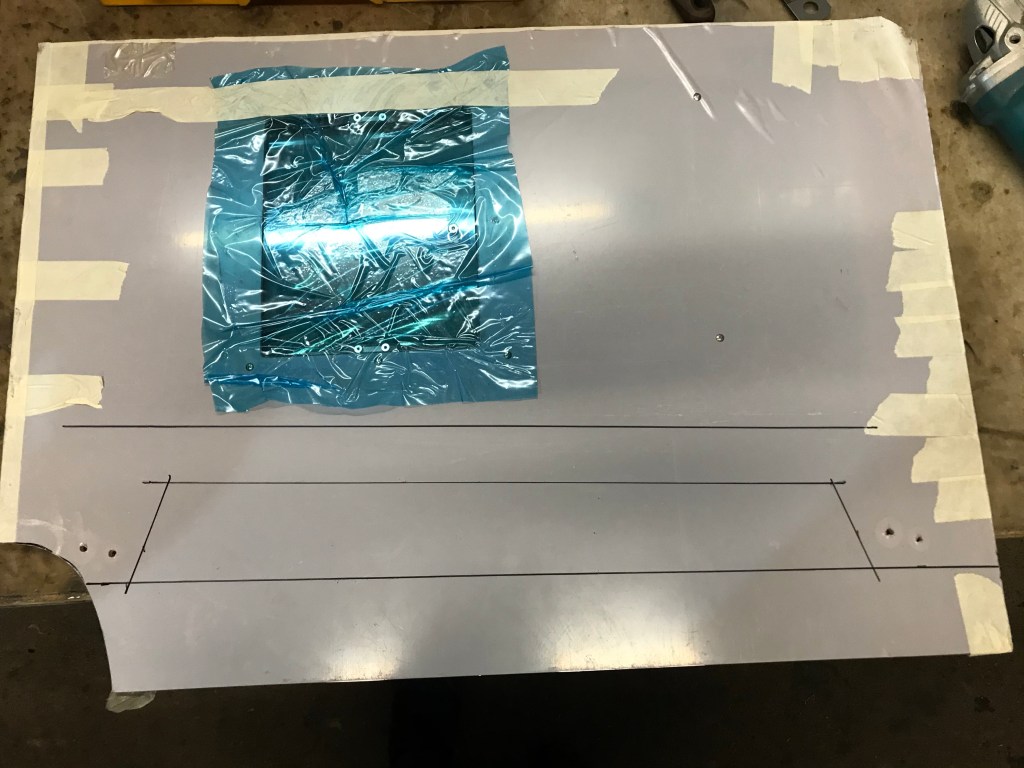

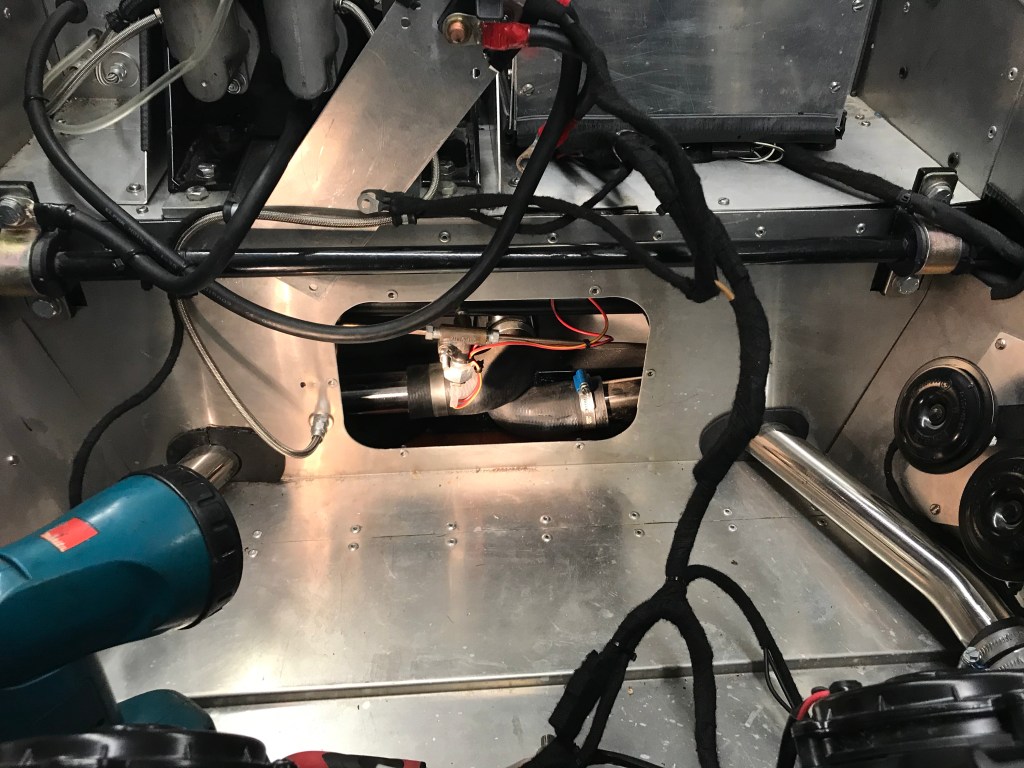

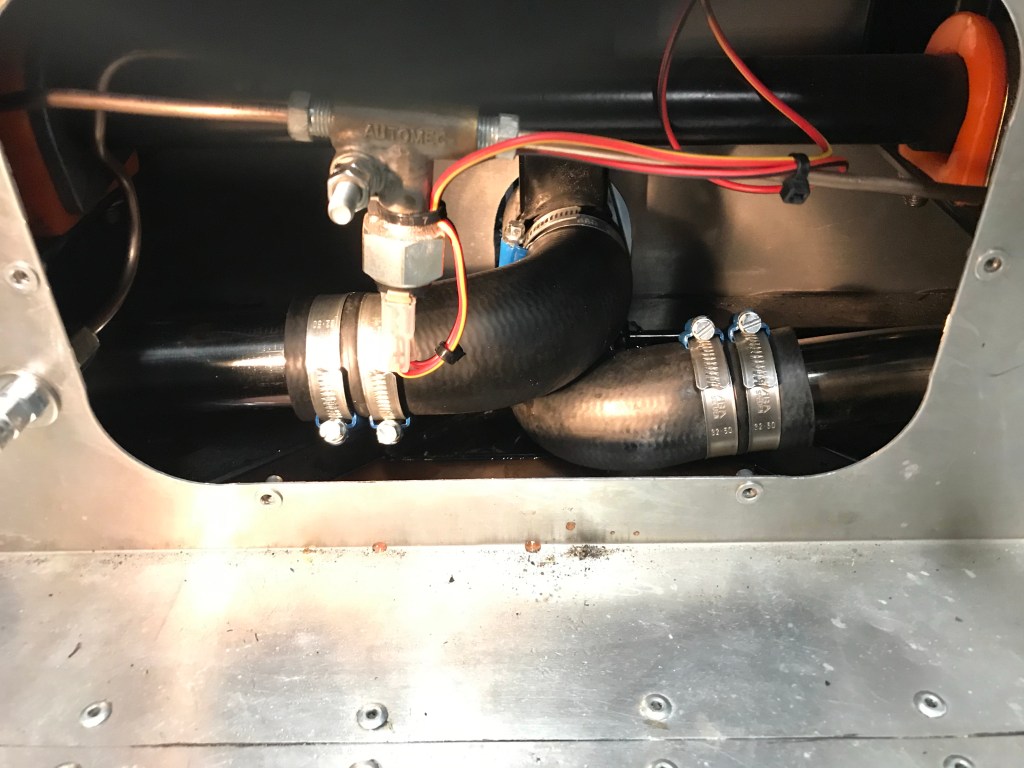

Die hinteren Seitenscheiben waren im unteren Bereich noch zu lang, also: again so much weight saved:

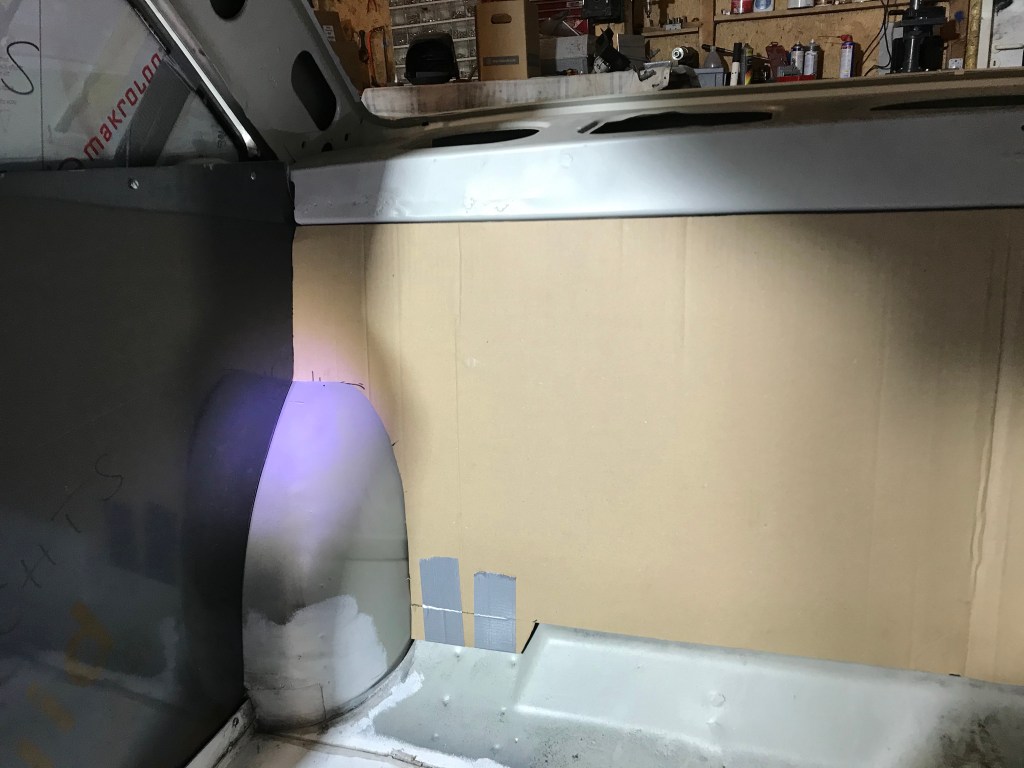

Zum Tagesabschluss stand noch die Gesamtinspektion insgesamt und allgemein an, um weitere Restarbeiten zu dedektieren. Tatsächlich fiel dabei auf, dass die front fender einen großen Hohlraum aufweisen, durch den Straßenstaub in den Fahrzeuginnenraum gelangen würde. Glücklicherweise hatte ich noch Harz, Härter und Glasfasermatten am Start, und konnte diese Durchbrüche flugs schliessen:

Bestimmt ist das nach Weihnachten getrocknet, und damit einsatzbereit.

Später mehr Einsatz (nicht in Manhattan, aber in OWL),

Udo