Tja, wer nun erwartet, dass nach drei halben Arbeitstagen SEHR viel am GT40 fertig geworden ist, ist unverbesserlicher Optimist. Der Reihe nach: da die Scheibe für den rear clip schon langsam Patina angesetzt hat, und immer noch nicht angebohrt war, habe ich das am Donnerstag in Angriff genommen. Da die Übung ja schon von den Türscheiben bekannt war, ging das Ganze vergleichsweise reibungsarm über die Bühne. Hier die Scheibe, noch mit Schutzfolie versehen:

Dafür, dass das gute Stück nach selbst gefertigter Pappschablone hergestellt ist, waren die notwendigen Anpassarbeiten wirklich gering. Eigenlob, jaja, aber macht ja sonst keiner.

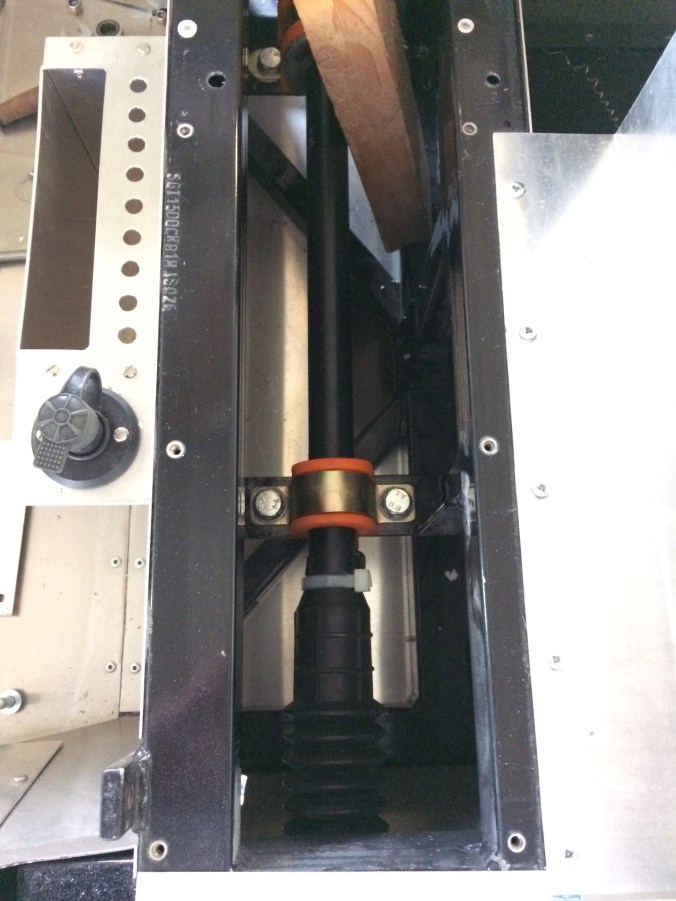

Danach ging es weiter mit den Bremsleitungen zwischen Pedallerie und Bremszylindern. Nur gerade Anbohren, und fertig, theoretisch. Die vorderen Leitungen sollten im Hohlraum vor der Stirnwand verschwinden, über dem die Pedalbox und in dem das Lenkgetriebe wohnt – entsprechend eng geht es dort zu. Am Ende der Arbeiten sieht es nun so aus:

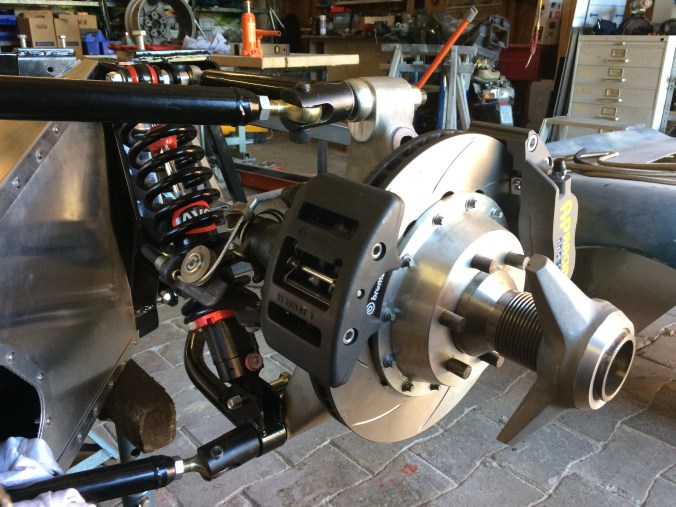

Der Stahlflexschlauch, der im Radhaus zum Bremssattel geht, kommt auch schön übersichtlich daher:

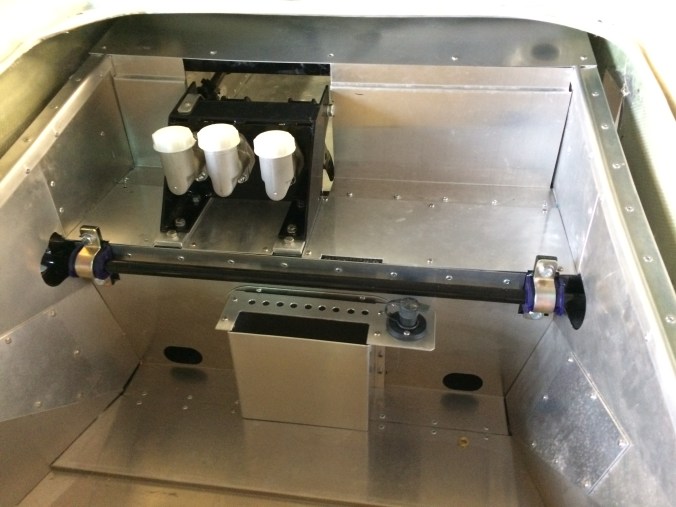

Dies war die nun leichtere Übung; die Verlegung des hinteren Bremskreises die Anspruchsvollere. Der Weg der Leitung geht von der Stirnwand durch die Kabine auf der rechten Seite nach hinten, was der Rennatmosphäre nicht abträglich sein dürfte …

… und trifft sich hinter der B-Säule mit den Leitungen für den linken und rechten hinteren Bremssattel …

… wobei die Leitung hinten rechts kaum sichtbar zum Stahlflex geführt wird:

Der Weg zur linken Bremse war und ist ein Stück länger, siehe hier:

Das waren die drei Nachmittage, und am Ende wies mein Nietmutternkasten ein leeres Fach auf, in dem zuvor jede Menge M4 Muttern lagerten:

Neue sind bestellt, wie auch der Motor. Zur Vorfreude hier noch ein Bild der Einspritzanlage, weil es sooo schön ist:

Udo