Zum Jahresende hatte ich vor, nochmals so richtig Gas zu geben, und dem Ende der Schleifarbeiten ein Stück näher zu kommen. Das Ergebnis ist nachfolgend zu begutachten, und auf negative oder sarkastische Kommentierung lege ich nur geringen Wert ;-))

Zunächst habe ich die Spinne wieder auf den Rahmen gesetzt, um die endgültige Länge des Cockpits anzuzeichnen, und letzteres dann auf Maß zu schleifen. Zum Glück war es draußen trocken, und ich musste in der Halle nicht alles sinnlos zustauben. Der wirklich große Augenblick des Tages bahnte sich an, als ich die door tongues wieder an die Spinne montiert und die Türen v o r s i c h t i g verschlossen habe. Es geschehen noch wunderliche Dinge auf dieser Welt: die Türen passten fast saugend unter die tongues, die nur noch ein wenig nachgerichtet werden müssen, da wellig (passt aber irgendwie zum Rest der Fahrzeugteile). Ich habe mich dann in den Motorraum gestellt, und dieses gr0ßartige Foto erzeugt:

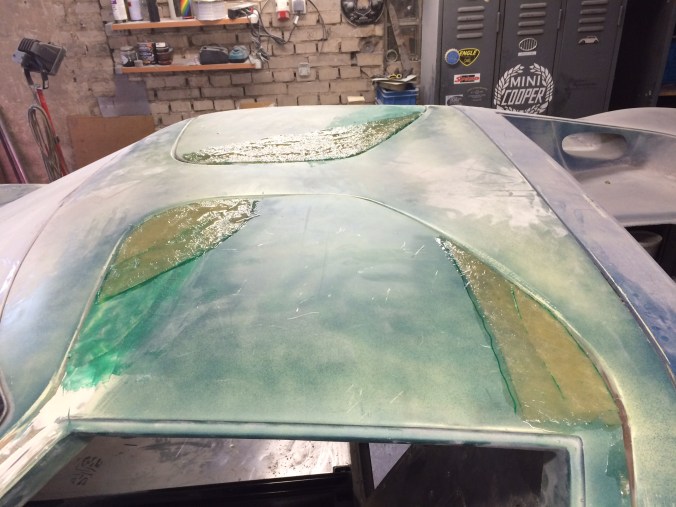

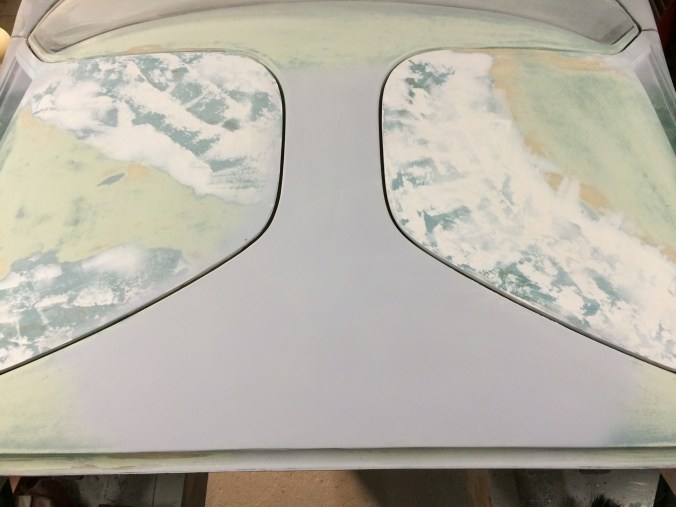

Folgerichtig war nun der Feinschliff an den Türen an der Reihe. Ich bezweifele, dass ich sie wieder so in Position bringen kann, wie sie in den letzten Monaten saßen, aber es half und hilft alles nichts – die Dinger müssen spätestens zum Lackieren vom Rahmen getrennt werden, und ausgebaut schleift und spachtelt es sich leichter als mit am Fahrzeug montierter Teile. Das sieht, mittlerweile um Schneller und Tür erleichtert, aktuell so aus:

Die Türen habe ich dann mit Feinspachtel traktiert, und es wird noch einige Tage brauchen, bis das annähernd lackierfähig ist.

Beachtenswert ist das Gekrümele und Gelöchere am Abschluss zum Schweller. Die Hohlräume habe ich mit Harz/Härter geflutet, so dass die verschlossen sind und die Türen der Betriebsbelastung standhalten dürften. Der Rest ist Routine. Darunter fällt auch der Umstand, dass durch unsachgemäße Lagerung und Transporte in den vergangenen 30 Jahren die vordere untere Türkante übermäßig verrundet ist, so dass ich mit Aluminiumblechen und Fasern die gewünschte Verlängerung hinbauen werde. Das Foto unten zeigt den noch frischt applizierten Zustand vor dem Trocknen:

Die als lose Teile mitgelieferten door handle regresses hatte ich bislang nur provisorisch von innen mit einem Faserstreifen befestigt. Da ja aber an dieser Stelle beim Türöffnen immerhin mittlere Kräfte zu erwarten sind (warum geht die Tür nicht auf???), werde ich von innen und aussen Fasermatten anlaminieren. Hier die Baustelle von aussen betrachtet:

Und dann war da noch das nostril im front clip, das spaltmassmäßig (auch ein schönes deutsches Wort, oder?) der Hingabe bedurfte. Teils aufgespachtelt, teils weggeschliffen, ist derweil ein Zustand erreicht, dem ich dem Lackierer zumuten werde. Besser geht´s mit meinen laienhaften Kenntnissen und Fingerfertigkeiten halt nicht.

Dummerweise passten nicht nur die Spalte zwischen nostril und front clip nicht, sondern die Krümmung der Teile mutete derart unterschiedlich an, als ob sie zu unterschiedlichen Fahrzeugen gehören würden. Der Weg des geringsten Widerstandes (Dünnbrettbohrer bohren eben an der dünnsten Stelle) lag darin, die Auflage des nostrils am front clip etwas aufzuarbeiten, und das nostil damit in eine Zwangslage gleicher Krümmung zu versetzen. Der Arbeitsstand bei Fertigstellungsgrad irgendwo zwischen 40 und 60% ist hier zu sehen:

Der Rest ist die wiederkehrende Abfolge aus Schleifen und Spachteln. Da ich das nostril eh nicht oft vom front clip entfernen möchte, ist diese Stelle also eher Prio B.

Das Letzte für heute, das ich der interessierten Leserschaft nicht vorenthalten möchte, ist der erstaunliche Umstand, dass das nostil umlaufend eine Art Umstellung aufweist, damit der Fahrzeugbetrachter nicht durch die Spalte in den Vorderwagen sehen kann. Das gilt zumindest für die seitlichen Ränder und den hinteren Bereich, nicht jedoch für den vorderen, mit der Folge, dass im Fahrbetrieb jede Menge Luft durch den vorderen Spalt zwischen front clip und nostril weht, die da nicht hingehört. Also habe ich an Silvester, kurz vor den Feierlichkeiten, damit begonnen, den fehlenden Flansch anzumodellieren. Nach der ersten Interationsschleife sieht das so aus …

… und nach der dritten (oder vierten?) ist der Flansch vom nicht vorhandenen Original nicht mehr zu unterschieden.

So, mit dem heutigen Block habe ich mein therapeutisches Schreiben für dieses Jahr erfolgreich bewältigt. Für 2017 habe ich mir bezogen auf den GT40 keinerlei Ziel vorgenommen. Entspannt lebt es sich besser …

Später mehr,

Udo

…. und nachher:

…. und nachher:

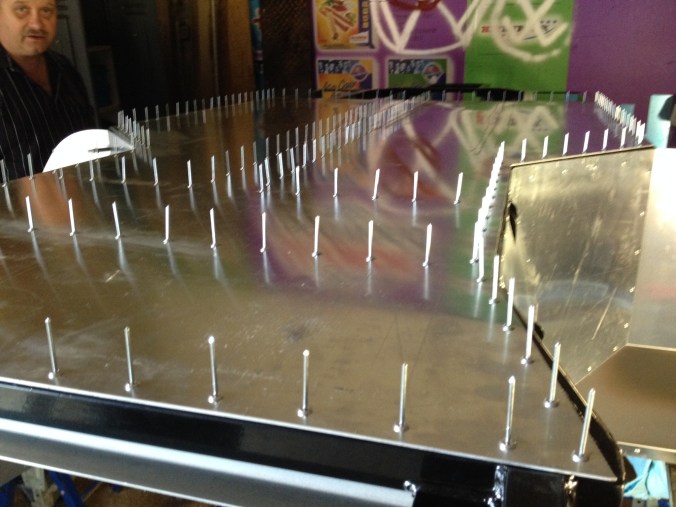

Die Dinger müssen jetzt „nur noch eben“ angebohrt werden, und fertig!!

Die Dinger müssen jetzt „nur noch eben“ angebohrt werden, und fertig!!

Erkennbar ist auch, dass alle möglichen Ecken und Kanten durch jahrelanges Herumliegen und -transportieren ein wenig lädiert sind, und etwas angespachelt werden mußten.

Erkennbar ist auch, dass alle möglichen Ecken und Kanten durch jahrelanges Herumliegen und -transportieren ein wenig lädiert sind, und etwas angespachelt werden mußten. Rechts ist der Hupenknopf sichtbar, daneben einer der toggles, von denen es insgesamt 5 weitere im Fahrerhaus geben wird. Ach ja, die Bohrungen für die vier Kontrollleuchten (kein LED-Kram) unter den beiden kleinen zentralen Instrumenten sind auch schon da. Jetzt fehlen nur noch die Löcher für Schloss und Starterknopf, dann kann es losgehen (-fahren).

Rechts ist der Hupenknopf sichtbar, daneben einer der toggles, von denen es insgesamt 5 weitere im Fahrerhaus geben wird. Ach ja, die Bohrungen für die vier Kontrollleuchten (kein LED-Kram) unter den beiden kleinen zentralen Instrumenten sind auch schon da. Jetzt fehlen nur noch die Löcher für Schloss und Starterknopf, dann kann es losgehen (-fahren). Beim nächsten Mal kommt dann noch der Feinschliff – haha, Wortakrobatik!!!

Beim nächsten Mal kommt dann noch der Feinschliff – haha, Wortakrobatik!!!