Einmal in vier Jahren, meistens zumindest, lässt sich arbeiten an diesem Datum.

Zuerst habe ich die Vorderachsteile inspiziert und verstaut:

Nascar und problemsolver klingt gut und ist genau das, was ich benötige.

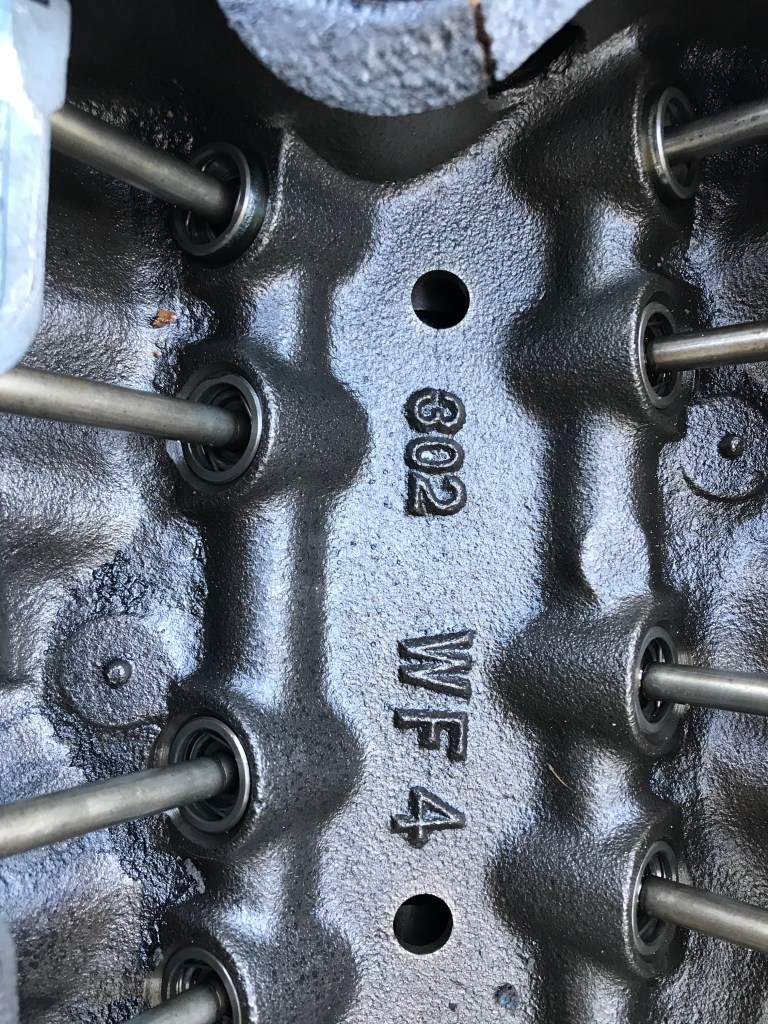

Während der vergangenen Woche habe ich dann nachgeschaut, wie die Hinterachse demontiert wird. Hier ein Bild auf dem Weg dahin …

… und hier ein Detail mehr:

Ich vermute, dass einer der Vorbesitzer die Originalantriebswellen in eine 9“-Achse gesteckt hat, was der Verzahnung der Wellen nicht gefallen hat. Das soll sich O in der kommenden Woche ansehen, vielleicht gibt es dort noch Ersatzteile.

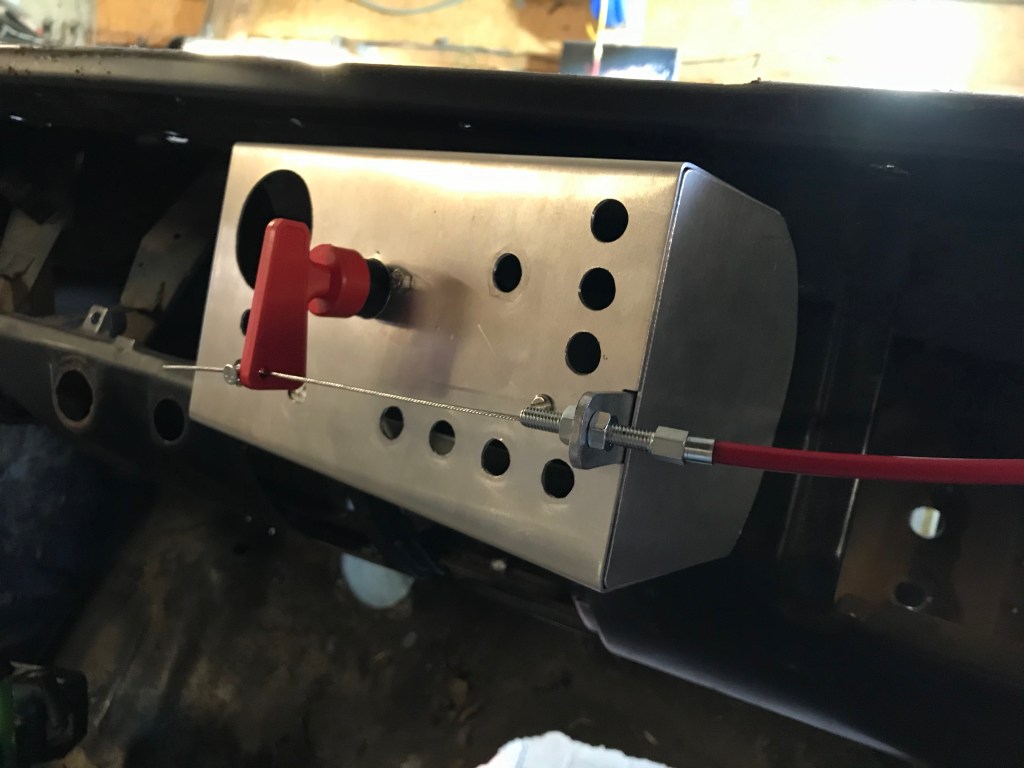

Um mit weniger Aufwand weiter zu kommen, habe ich das Streck-Stauchblechwerkzeug, dass N freundlicherweise mitgebracht hat, zum Einsatz gebracht, um die Bodenöffnung über dem Getriebe zu schliessen. Zusammen mit der nachgelieferten GfK-Abdeckung sieht die Baustelle so aus:

Nach so viel Biegen und Blechstrecken konnte ich noch Restmotivation für das Zuschweissen der Befestigungsdurchbrüche der Zierleisten auf der linken Seite aufbringen. Wie erinnern uns, dass auf dieser Seite hinten die hässlichen Löcher warten, die jemand zur Befestigung der Spachtelmasse in die Karosserie gebohrt hat. Nach erstem Schweissen dieses Ergebnis:

Nach zwei bis drei Iterationen sollte diese Stelle so hinreichend sein, dass mit etwas Spachtelmasse ein geschmeidiges Ganzes entsteht.

In der vergangenen Woche habe ich mir eine to-do-Liste mit den Jobs gemacht, die vor dem Strahlen der Karosserie erledigt werden können. Strahlen ist etwas für den Sommer …

Später mehr,

Udo