Das Teilprojekt „Batterieblech vorn rechts“ gestaltete sich zeitaufwändiger, als gedacht (und immer denke ich an Mick Sollis‘ weisen Ausspruch: „Cars always take longer than expected“, wie wahr).

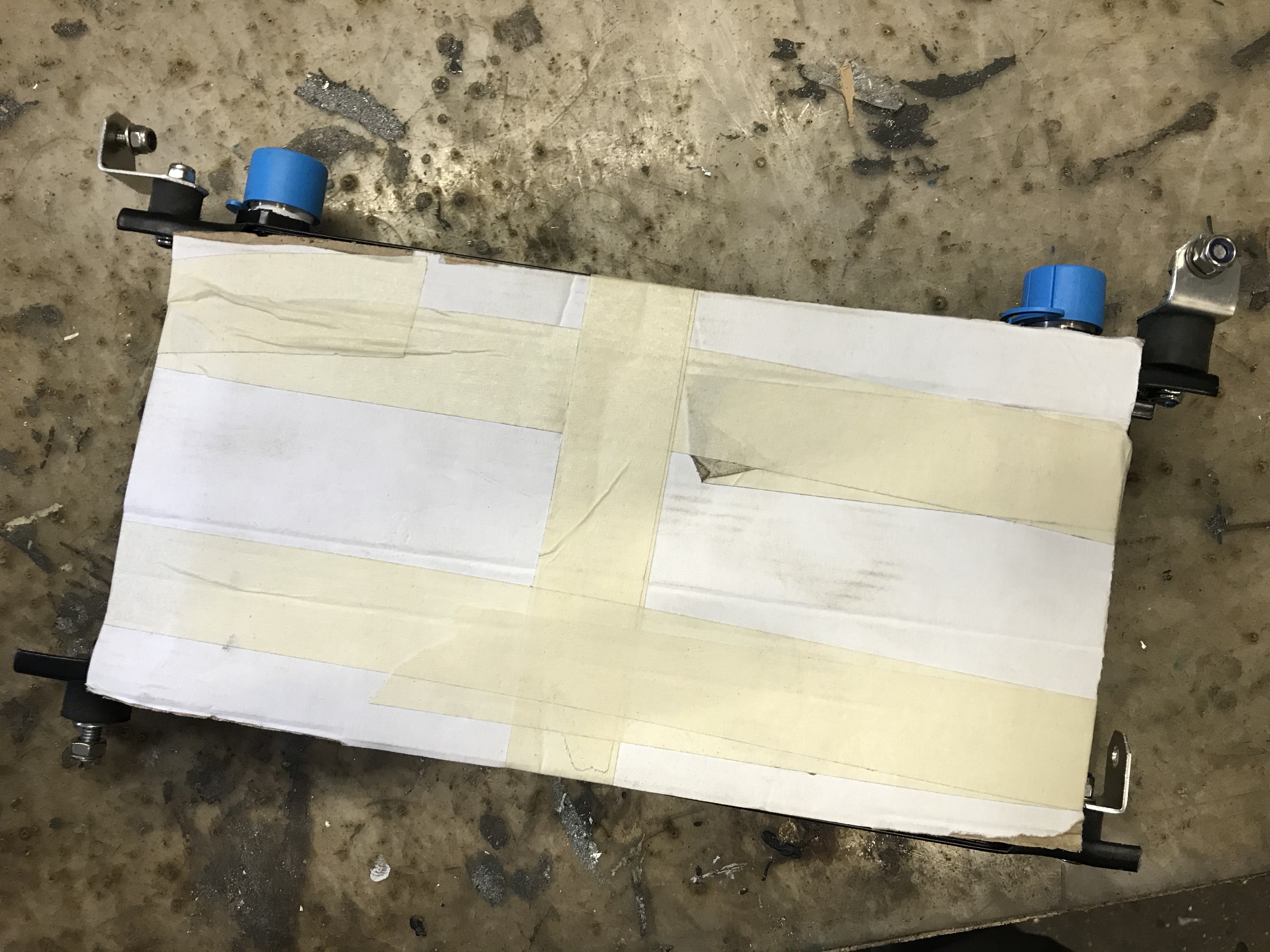

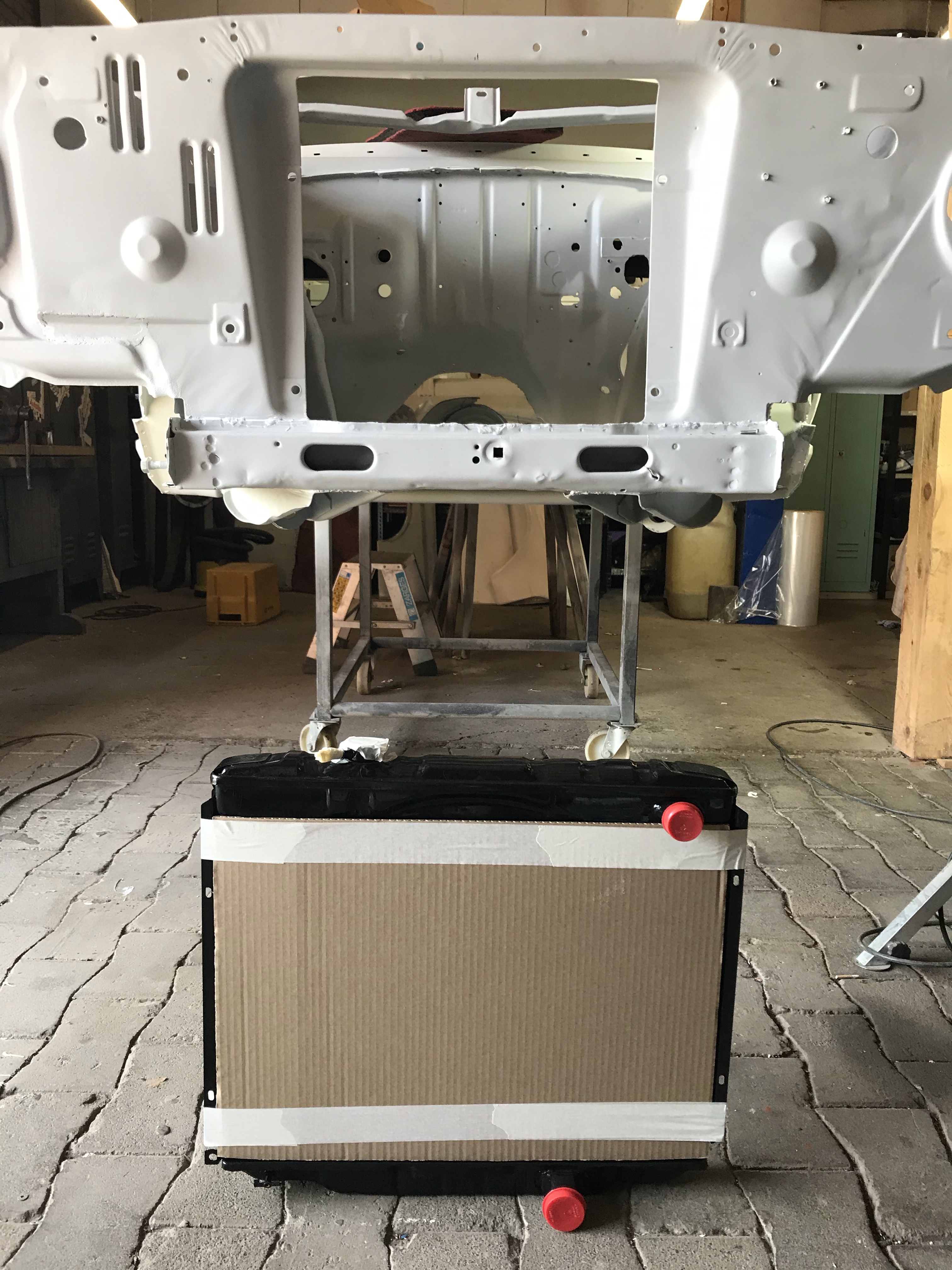

Nach dessen Abschluss habe ich die hinteren Bodenbleche im Fahrgastraum auf die Agenda gesetzt. Zugeschnitten waren die Teile schon vor geraumer Zeit, es fehlten jedoch noch die Löcher, um die Bleche mit der noch vorhandene Bodengruppe per Lochschweissung zu verbinden. Dazu kamen wiederum die Clecos zum Einsatz:

Die oben gezeigte Seite war kaum fertiggestellt (okok, das Schweissen fehlt noch), als die linke in halber Zeit erstellt war:

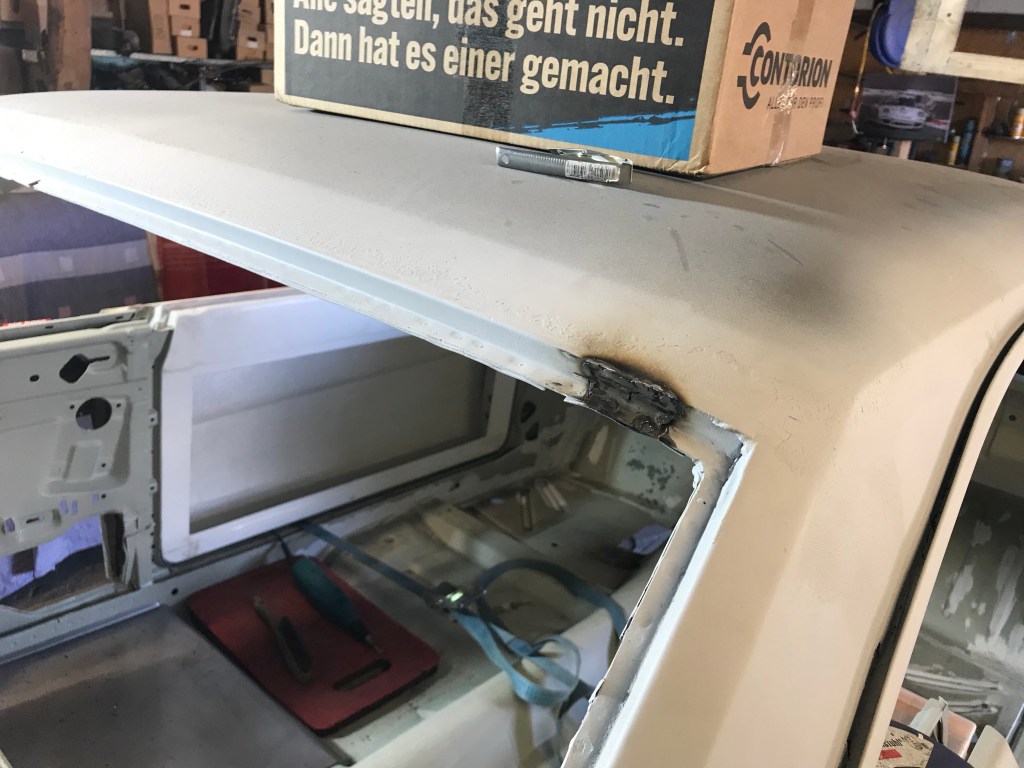

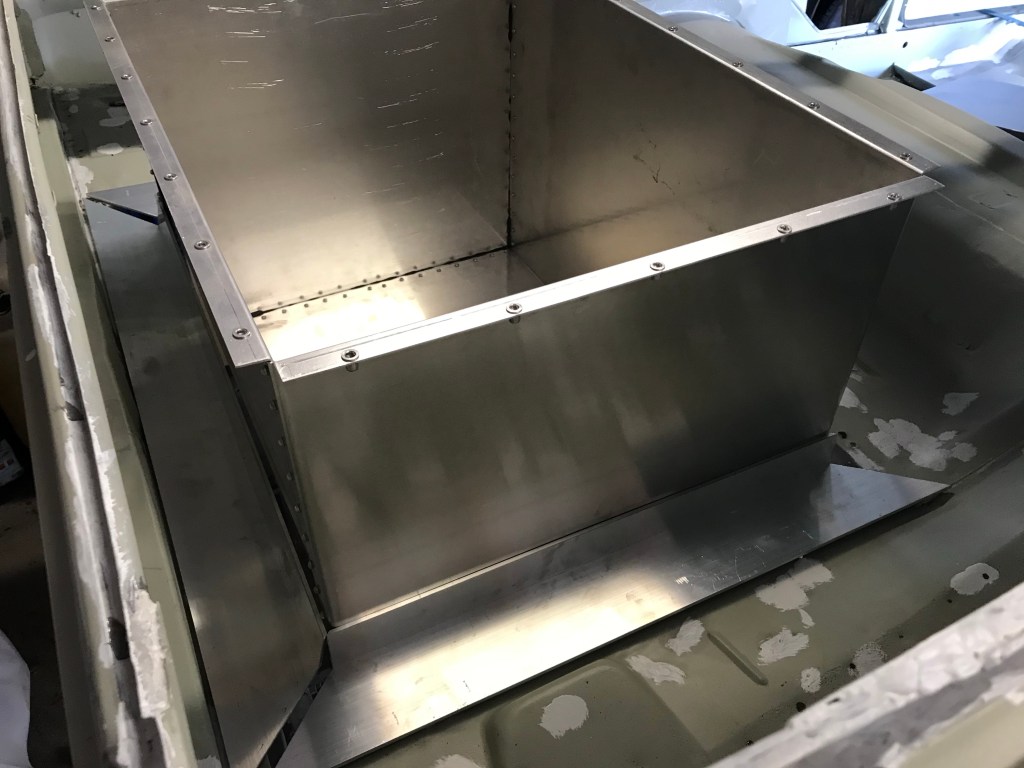

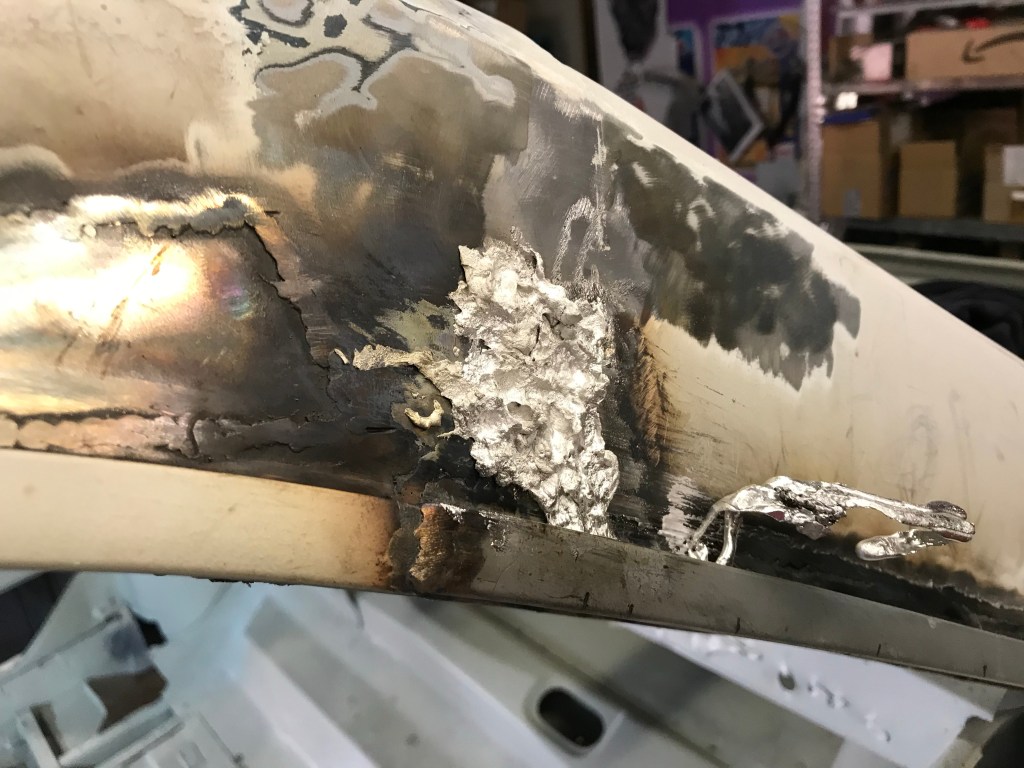

Sehr deutlich beschaulicher ging es mit dem Projekt „Verzinnen“ vonstatten. Ich hatte mir speziell nicht-korrosives Flussmittel besorgt, und N, einem alten Hasen, was das Verzinnen angeht, den Vortritt gelassen. Das Ergebnis ist nicht schlecht, aber bis zum Zustand „gut“ ist in der kommenden Woche noch das ein oder andere zu tun:

Mit diesem Abschnitt des Autos ist es ähnlich wie mit Rom: nicht in einem Tag erschaffen, und viele Wege führen dorthin.

Später mehr Weisheiten,

Udo