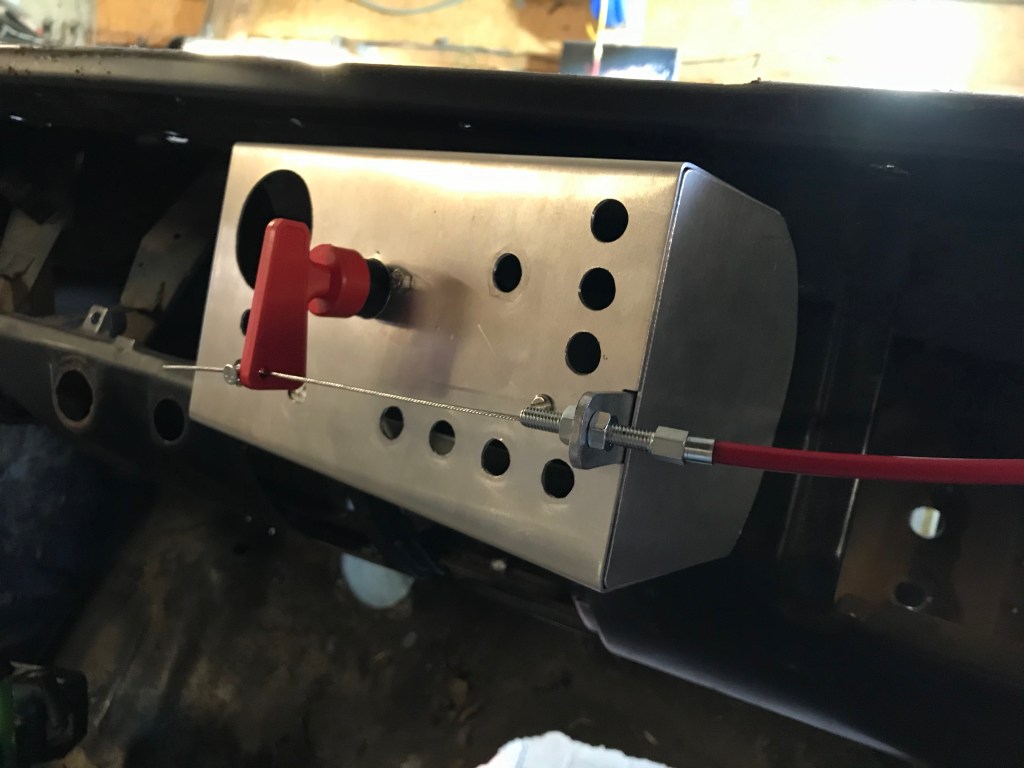

Da alle zuhause und für sich bleiben, bin ich auch für mich geblieben, aber eben in der Werkstatt, sicher wie Fort Knox. Bevor ich mich den Kunststoffkarosserieteilen zugewandt habe, die heute auf der selbstgebauten Agenda standen, wollte ich noch einen Quick Win landen, und den 3mm dicken Verschlussdeckel aus Stahl gegen ein halb so dickes Aluminiumteil ersetzen. Hier die Baustelle:

Um Missinterpretationen gleich Einhalt zu gebieten: der Deckel wird angeschraubt, das Tape dient nur zu Fixierung, während ich vom Fahrzeuginneren die Löcher angezeichnet habe 😉.

Dann aber auf zu den Kunststoffteilen. Die Motorhaube habe ich zigmal gemessen, justiert und wieder gemessen, bis eine Kompromisslage gefunden war:

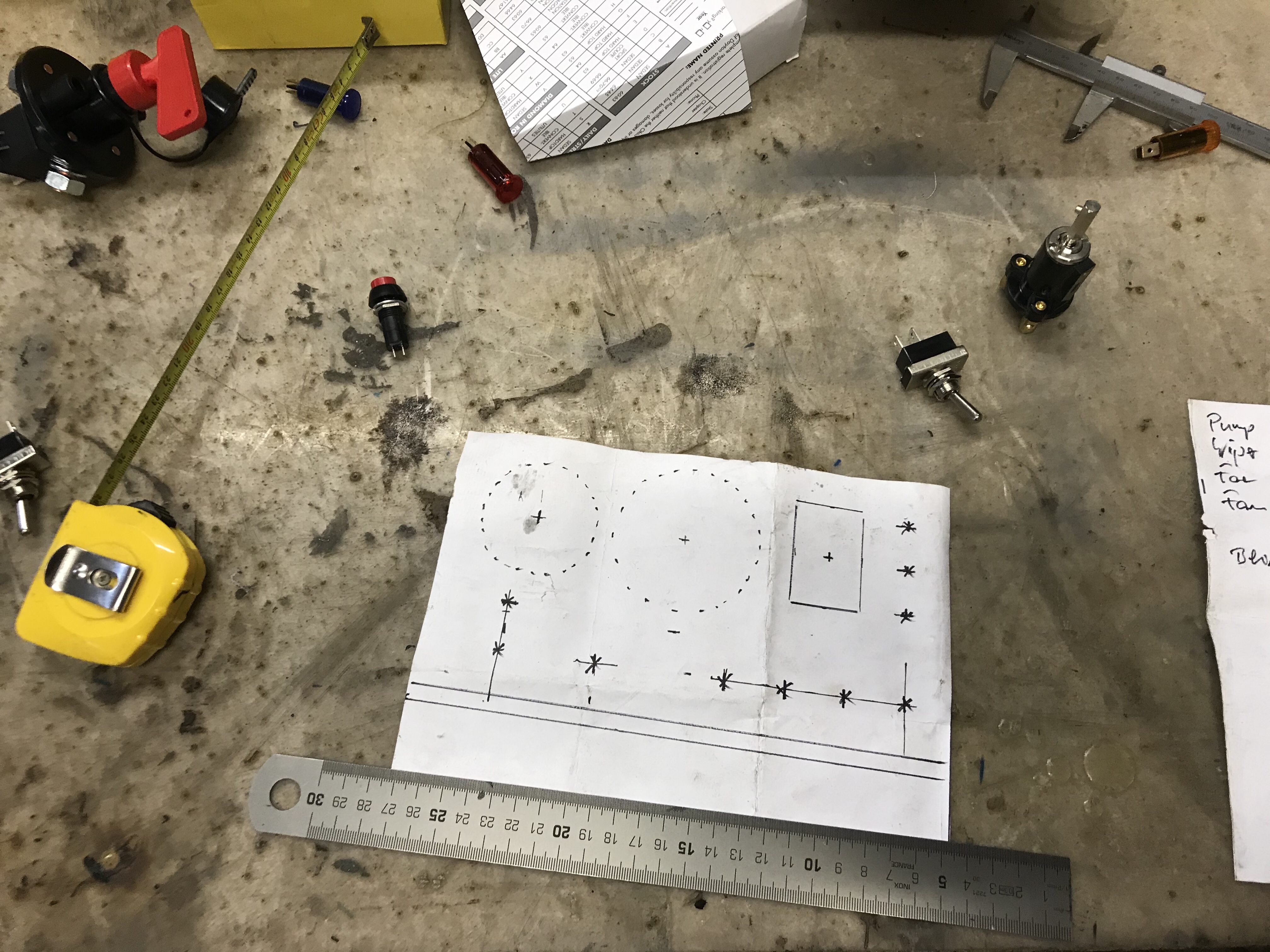

Die Scharniere sind dieselben wie die am Kofferraumdeckel, seeeehr leicht. Da gemäß FIA die Verriegelung der Hauben anzupassen ist, hatte ich im Vorfeld Haubenhalter gekauft, und nun montiert:

Mehr Racing geht in dieser Zeit wirklich nicht 🏁.

Die vorderen Kotflügel (komisches Wort übrigens, fender klingt besser), ebenfalls aus Kunststoff, stammen zwar nicht aus den 1980ern, sind aber qualitativ gut getarnt, das Jahr 2020 betreffend. Sämtliche Anschraubstellen sind sowohl geometrisch deplaziert und obendrein noch zu klein ausgeführt. Überraschenderweise habe ich aber vom GT40 noch Harz, Härter, Pinsel und Fasermatten im Regal, und habe der lange zurückliegenden Tätigkeit des Anlaminierens gefrönt:

Richtig gut habe ich das nie gekonnt, habe aber auch nichts verlernt 😁.

Später mehr,

Udo