Da die Dashverschraubungen für die modifzierte Motorentlüftung geliefert wurden, konnte ich mich mit der Anpassung des linken Ventildeckels beschäftigen. Der sah ja im Anlieferungszustand so aus:

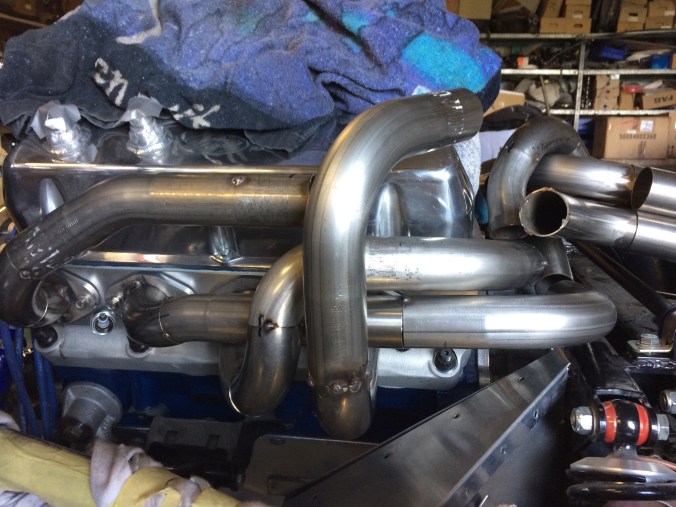

Die beiden Luftfilter kollidierten mit dem rear clip, und da ich den nicht freischneiden werde, müssen die Filter samt Stutzen entfernt werden und gegen etwas Flacheres ersetzt werden. Hier übrigens ein Blick auf den Motor links ohne Ventildeckel:

Sehr eindrucksvoll, finde ich jedenfalls. Nun aber zurück zum Deckel, der sich hier mit abgetrennten Stutzen zeigt:

In die beiden Öffnungen müssen später Dash10 90 Grad Blockverschraubungen passen, also waren zwei Aluminiumscheiben zu bauen, die einerseits die Öffnungen abdecken und andererseits den Schweissstutzen aufnehmen. Der gestrige Baustand gestaltet sich wie folgt:

Die später zu montierenden Stahlflexschläuche werden zum Ölcatchtank führen, der über einen einzigen Luftfilter atmet. Der Tank ist an der Rückwand des Cockpits befestigt, und eigentlich, ja eigentlich wird der Luftfilter direkt auf dem Tank befestigt, was leider eine weitere Kollision mit dem rear clip nach sich ziehen würde. Um diesen eher unerwünschten Zustand auszuschliessen, kam die Idee auf, den Luftfilter an eine kollisionsfreie Stelle zu verlegen. Um diesen Ort mit den Ölcatchtankauslasss zu verbinden, entstand diese wichtig aussehende Konstruktion mit einem Dash10 Schlauch der freien Schlauchlänge von exakt 8 Millimetern. Zum Glück wiegen die Verschraubungen ja fast nichts …

Wie auch schon der Ölkühler ist der Ölcatchtankfilter mit einer Eigenkonstruktion an der linken Abstützung des Überrollbügels befestigt, womit hier eine gewisse Gestaltungsanalogie hergestellt ist, und alles quasi wie gewollt aussieht.

Ebenfalls fiel auf, die die gewählten 90 Grad Dash6 Anschlüsse an der Kraftstoffringleitung mit dem rear clip kollidieren …

… weswegen diese durch eine gerade Verschraubung ausgetauscht werden mussten, natürlich auf beiden Seiten 😟.

Die aktuell letzte Kollision, bevor der rear clip geschlossen werden konnte, bestand mit der Ringleitung der Kraftstoffeinspritzung. Die simple Lösung bestand darin, die Öffnung im rear clip einfach zu erweitern, hier ein Zwischenstand, rechts bearbeitet, links Originalzustand:

Final zum Tagesende stand die Verlegung der Wasserleitung an, da die Silikonschläuche ebenfalls geliefert worden sind, hier ein Stilleben auf der Wassereintrittsseite (wir erkennen den 360 Grad schwenkbaren Einlass sicher problemlos wieder).

Final zum Tagesende stand die Verlegung der Wasserleitung an, da die Silikonschläuche ebenfalls geliefert worden sind, hier ein Stilleben auf der Wassereintrittsseite (wir erkennen den 360 Grad schwenkbaren Einlass sicher problemlos wieder).

Die Schläuche haften durch ihre Oberfläche derart eklig gut an den Edelstahlrohren, dass Schlauchschellen nur aus optischen Gründen benötigt werden …

Die Schläuche haften durch ihre Oberfläche derart eklig gut an den Edelstahlrohren, dass Schlauchschellen nur aus optischen Gründen benötigt werden …

Später mehr,

Udo

Final zum Tagesende stand die Verlegung der Wasserleitung an, da die Silikonschläuche ebenfalls geliefert worden sind, hier ein Stilleben auf der Wassereintrittsseite (wir erkennen den 360 Grad schwenkbaren Einlass sicher problemlos wieder).

Final zum Tagesende stand die Verlegung der Wasserleitung an, da die Silikonschläuche ebenfalls geliefert worden sind, hier ein Stilleben auf der Wassereintrittsseite (wir erkennen den 360 Grad schwenkbaren Einlass sicher problemlos wieder). Die Schläuche haften durch ihre Oberfläche derart eklig gut an den Edelstahlrohren, dass Schlauchschellen nur aus optischen Gründen benötigt werden …

Die Schläuche haften durch ihre Oberfläche derart eklig gut an den Edelstahlrohren, dass Schlauchschellen nur aus optischen Gründen benötigt werden …

Da der Hersteller die Verwendung zweier sogenannter Inbusschrauben als geeignet ansieht, ist die Wahrheit dergestalt, dass eine Verschraubung ohne Spezialwerkzeug nicht, mit demselben jedoch, möglich ist. Hier ein Stileben mit gekürztem Sechskantschlüssel:

Da der Hersteller die Verwendung zweier sogenannter Inbusschrauben als geeignet ansieht, ist die Wahrheit dergestalt, dass eine Verschraubung ohne Spezialwerkzeug nicht, mit demselben jedoch, möglich ist. Hier ein Stileben mit gekürztem Sechskantschlüssel: