Im letzten build log hatte ich ja von der Belüftung des Fahrgastraumes berichtet, also machen wir da heute gleich weiter. Um den Luftstrom vom Einlass im Aluminiumblech oberhalb der Pedallerie zum Lüfter zu bekommen, ist eine kurze Wegstrecke zu überbrücken, die allerdings die Besonderheit aufweist, dass der Aluminiumblecheinsatz mit D_aluminium = 51mm, der Lüfter mit D_luefter = 76mm daherkommt (ich habe hier eine eher wissenschaftliche Schreibweise gewählt, damit es deutlich wird). Die Lösung besteht in einer sogenannten „Schlauch-in-Schlauch-Lösung“ bei der der kleinere Schlauch in den größeren hineinragt. Zur Befestigung habe ich mir im Aluminiumblech oberhalb der Pedallerie dazu diese Lösung einfallen lassen:

Der 76er Schlauch kommt auf den großen Stutzen, der 51er in den kleineren. Okok, das sieht später niemand mehr, aber schön ist es trotzdem.

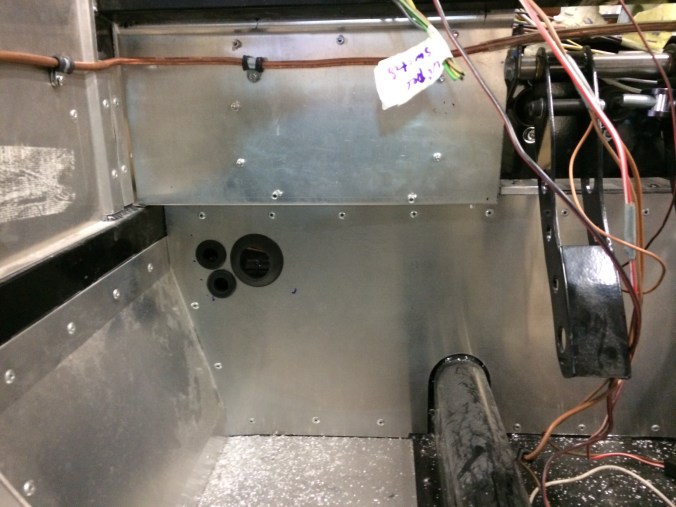

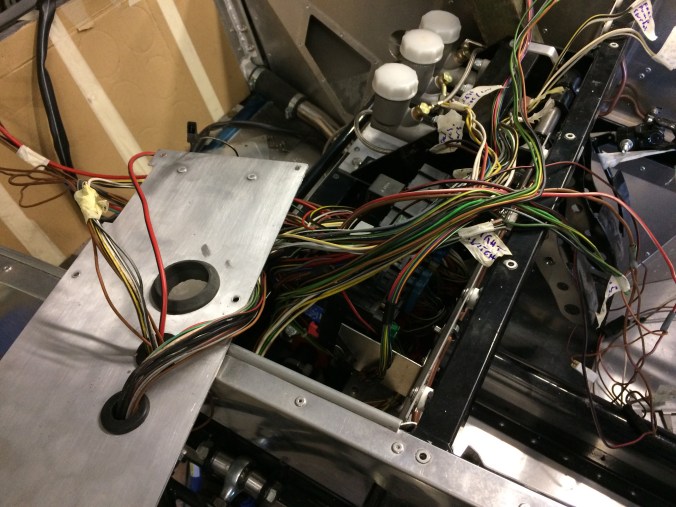

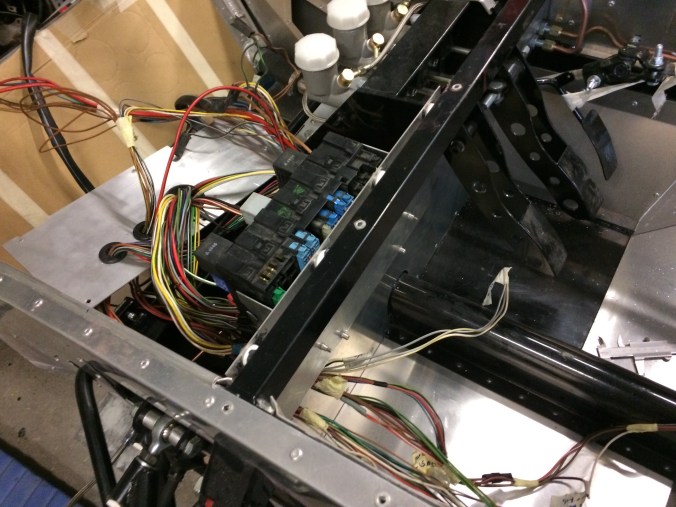

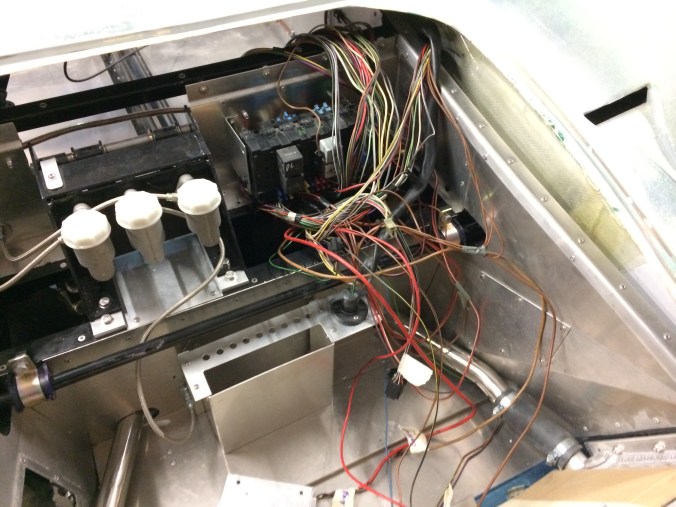

Als nächstes Stand die Anfertigung eines Kabelträgers (sagt man das so?) auf dem Programm, da ein Teil des Kabelbaums ja demnächst von vorn im Auto nach hinten verlegt wird (B wird diesen wichtigen Arbeitsfortschritt interessiert zur Kenntnis nehmen). Da die Seitenbereiche des Fahrzeuges ursprünglich so aussehen …

… und dort keine guten Befestigungsmöglichkeiten bestehen, kommt der besagte Kabelträger zur Anwendung. Dazu habe ich mir ein Aluminiumblech geschnitten, das an den Rahmen angeschraubt (zwischen Rahmen und Träger habe ich einige Streifen Dämmband geklebt, um unschöne Klappergeräusche im Fahrbetrieb zu unterbinden), und eine Vielzahl von Löchern gebohrt, in denen dann demnächst die Spezialkabelbinder befestigt werden können:

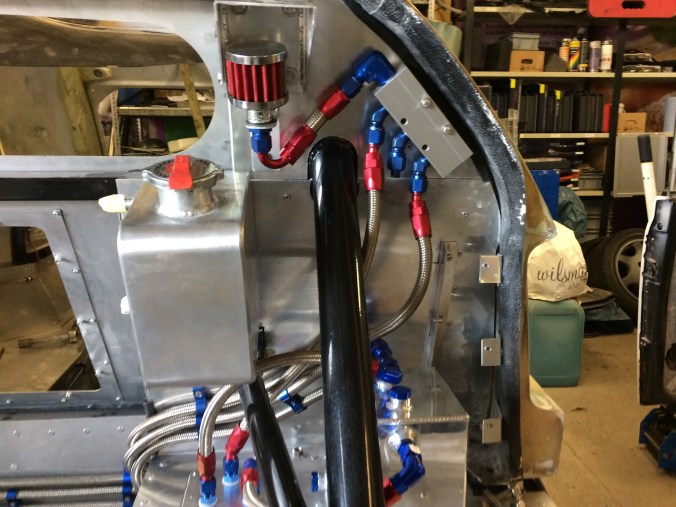

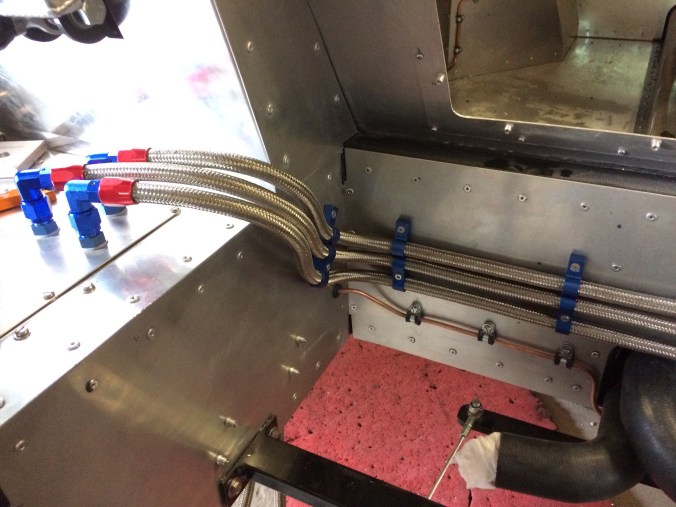

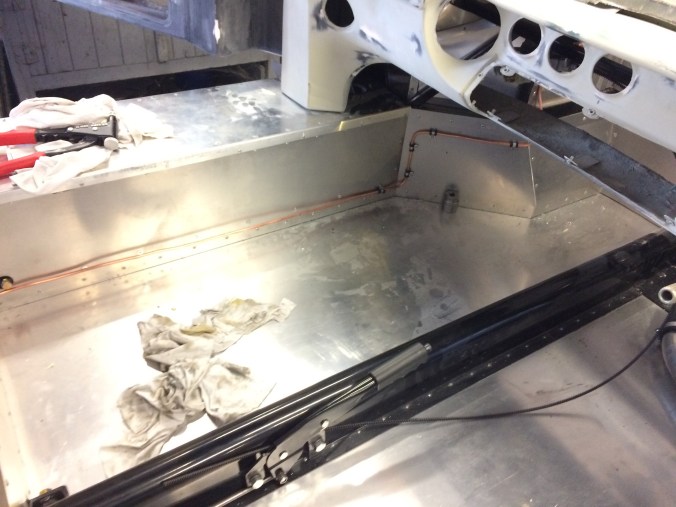

Als das geschafft war, habe ich mich an die Verschlauchung des Kraftstoffsystems begeben. Wir erinnern uns: zwei Tanks, ein Catchtank, drei Pumpen, Entlüftung und Rücklauf für alle drei Tanks. Das klingt aufwändig, und das ist es auch! Vom Cobrabau hatte ich noch Dash 6 Stahlflexschlauch übrig, und aus dem habe ich dies hier gebastelt:

Da das Bild nun nicht zwingend selbsterklärend ist, einige sachdienliche Hinweise an dieser Stelle: das Foto habe ich auf dem Rücken liegend (entspannte Arbeitshaltung übrigens) unterhalb des Schwellers hinten aufgenommen. Ihr erkennt zwei 30 Grad Verschraubungen, die zur Tankentlüftung und -rücklauf auf der rechten Fahrzeugseite dort sind, und die mittels Bulkheadverschraubung nach oben geführt werden. Oben rechts sind noch die beiden elektrischen Anschlüsse der Benzinpumpe erkennbar, und von der Pumpe geht eine weitere Verschraubung zum Catchtank. Ich erwähnt ja bereits, dass der Konstruktion ein gewisses Maß an Komplexität innewohnt. Das wirklich Tragische daran ist, dass von der ganzen technischen Schönheit nichts, aber auch gar nichts, sichtbar sein wird, wenn der GT40 fertig ist (es sei denn, dass ich mich doch noch für Acrylglasdeckel entscheiden werde …). Übrgens habe ich mir weiteren Stahlflexschlauch eines Imitatherstellers von der anderen Seite der Erdkugel bestellt: nicht nachmachen, besser Originales verbauen, soweit mein Ratschlag an die Fachwelt.

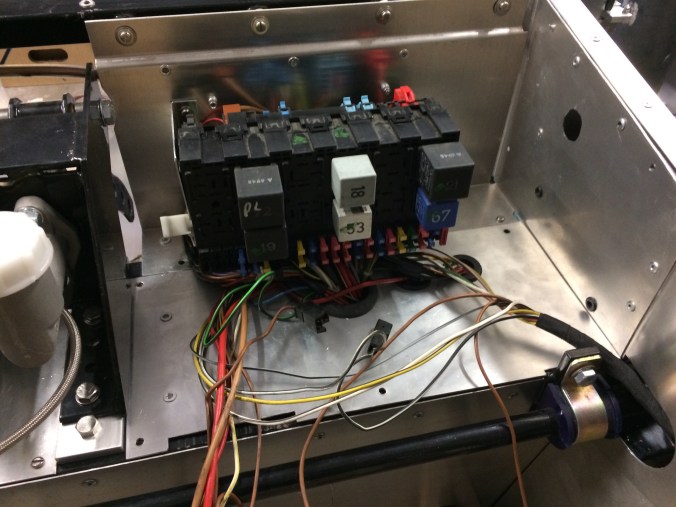

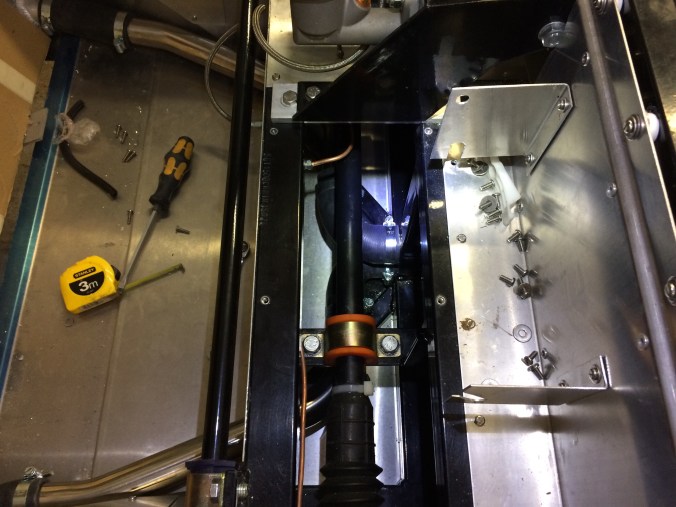

Da alle meine verfügbaren Verschraubungen fast verbaut waren (neue sind bestellt), entstanden zum Schluss des ereignisreichen Tages die Verbindung der Benzinpumpe rechts mit dem inzwischen verschraubten Catchtank und der Anbau der beiden Motorlager, schwarz lackiert (hestellerseitig ist vorgesehen, dass der Motor an 16 M8-Schrauben hängt, was bei mir irgendwie ein mulmiges Gefühl verursacht. Ich habe 10.9er Schrauben und 10er Muttern verbaut, und der Rest ist Vertrauen, schliesslich bin ich schon der achtzehnte Kunde bei Mick):

Der Ford 347 Kubikinchmotor ist mittlerweile aus den U.S.A. angekommen. Die „sonstigen“ Anbauteile fehlen noch, sollen aber bestimmt und bald in Bremen ankommen. Ein Reisetermin dorthin ist noch nicht gebucht …

Später mehr,

Udo