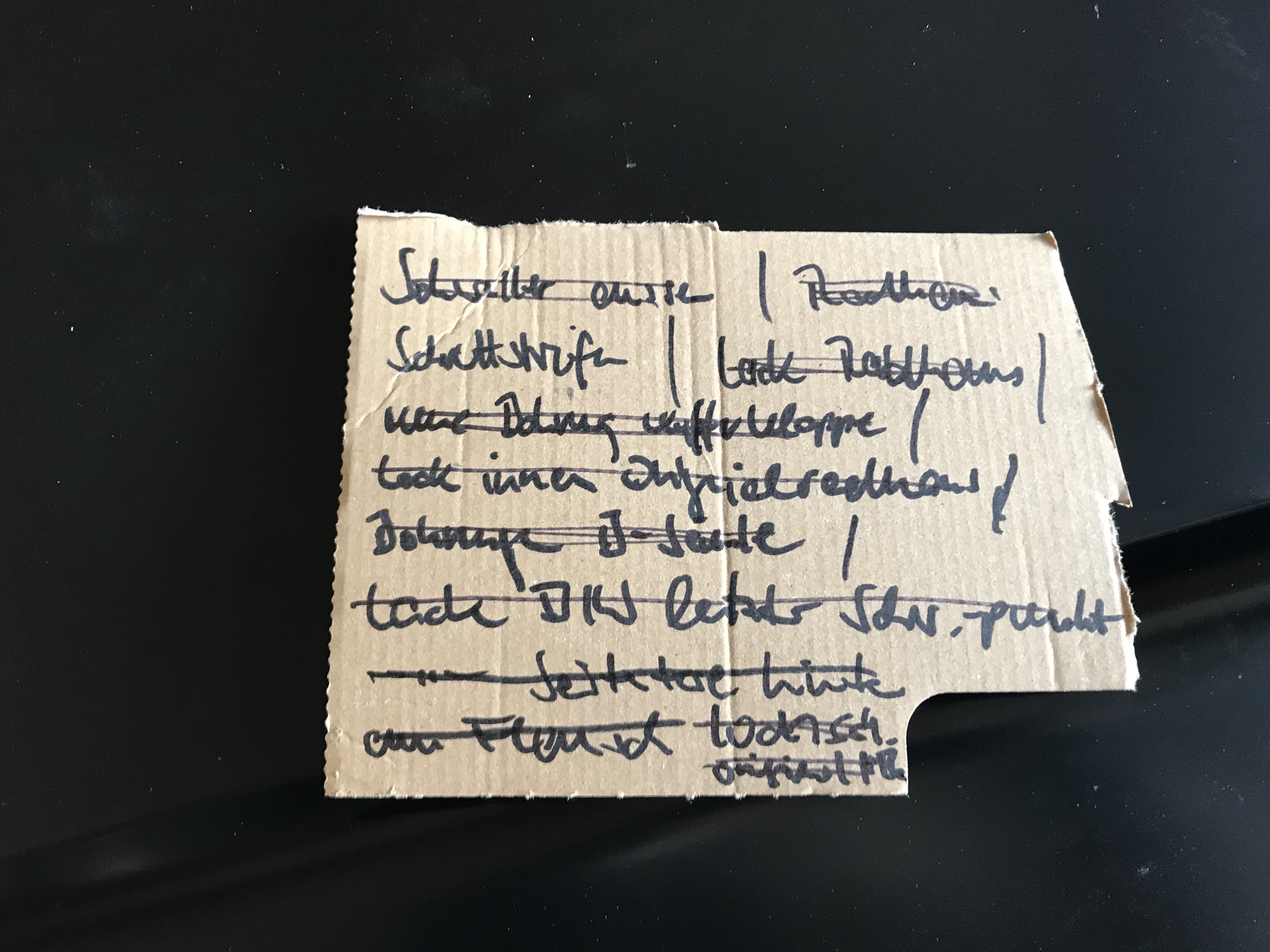

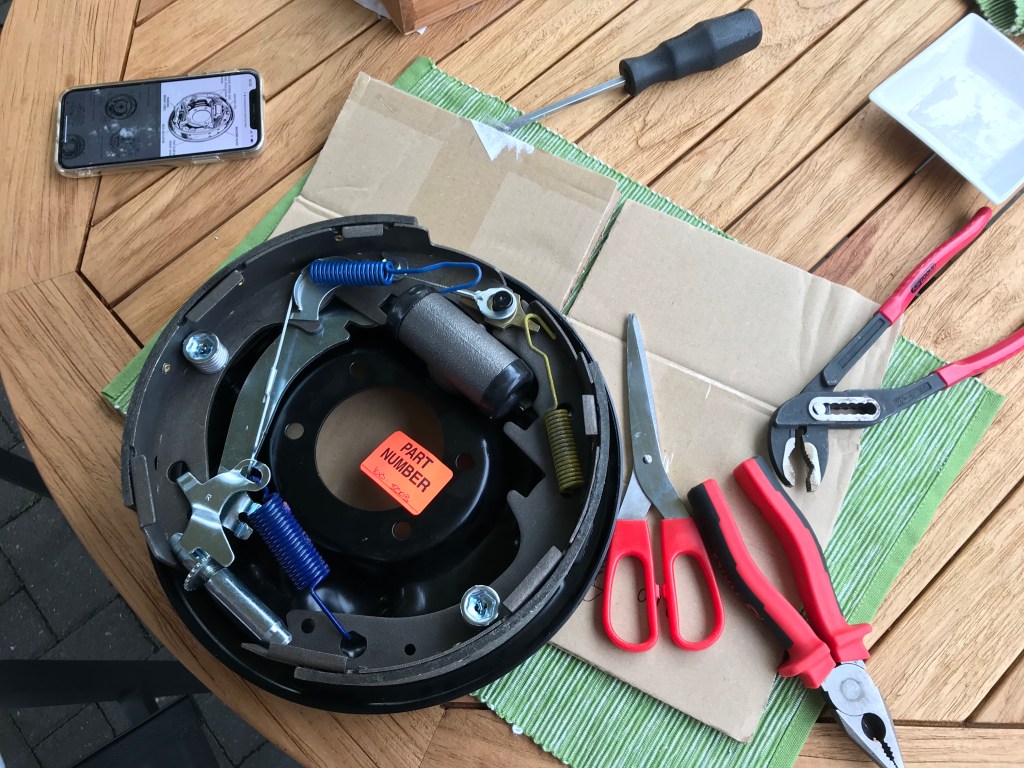

Das rechte rear quarter ist geliefert worden, also war die Devise für das linke: fertig werden. In diesem Sinne habe ich mich zunächst mit dem Fahrzeugheck beschäftigt, wo es ja noch an einer gestuften Verbindung zwischen rear quarter und der Radhausverlängerung mangelte. Alles beginnt wie gewohnt und bewährt mit einer Pappschablone …

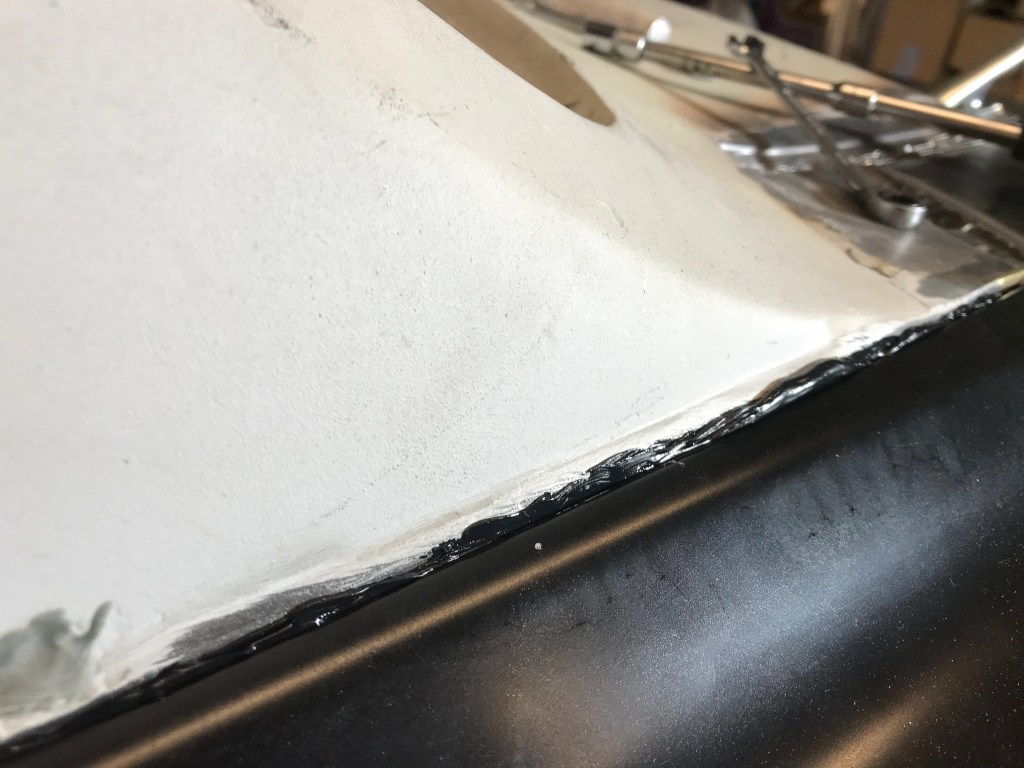

… die dann gegen ein Metallblech ausgetauscht und schweisstechnisch behandelt wurde:

Die Überlappungen sind mit Zink geflutet worden, so dass es der Korrosionsangriff zumindest nicht so ganz leicht hat.

Das Verschweissen mit der B-Säule ging flüssig von der Hand, und die Harmonie mit der Kunststofftür ist ganz überwältigend 😌.

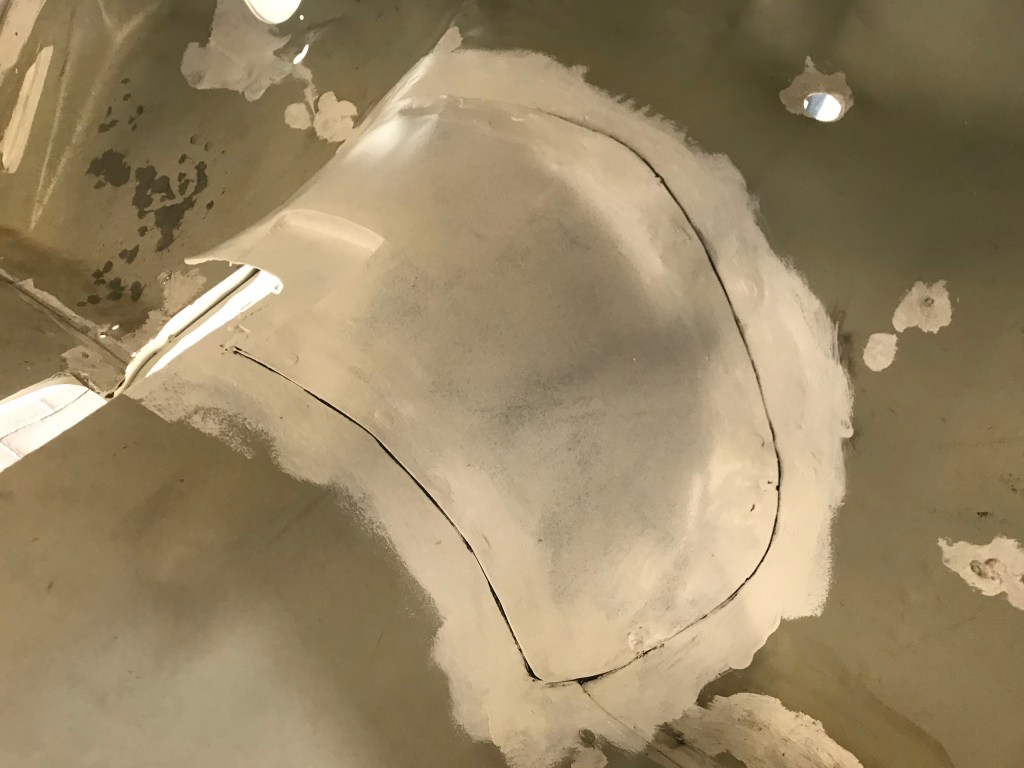

Wo die Sonne scheint, gibt es bekanntermaßen auch einmal Schatten, heute in Form des Verschweissens der letzten Verbindungsfläche. Das rear header und der Schweller kollidierten, und es war mir unmöglich, eine „flush-Situation“ herbeizuführen 😬.

Also blieb mit nichts anderes übrig, als das Seitenblech über dem Schweller zu kürzen. Das ist nicht schön, es würde bei überkritischer Betrachtung eventuell sogar als Pfusch durchgehen, aber es mangelte an Alternativen.

Ganz sicher bin ich mir, dass mir dieses Ungemach auf der rechten Seite nicht widerfährt (dafür vermutliches anderes).

Später mehr Improvisation,

Udo