Die Schwingelemente sind in der letzten Woche geliefert worden, und so konnte ich den Wasserkühler rechts und links mit je vier Verbindungen am Rahmen festmachen. Leider sind die Elemente nicht so richtig in Szene zu setzen, weil verdeckt, daher also hier der fertige Einbauzustand ohne Schraubendreher:

Der Abstand zwischen Frontclip und Wasserkühler beträgt auf der rechten Seite übrigens 3mm, auf der linken weniger als 1mm. Hinsichtlich der Symmetrie kann sich das für die KVA panels wirklich sehen lassen. Die Schwingelemente sehen, für alle, die es wissen wollen, so aus, Typ A, mit Nietmuttern im Rahmen befestigt:

:

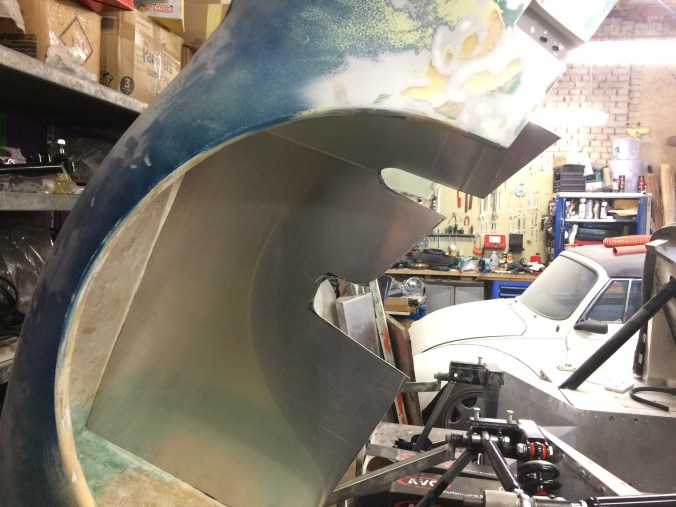

Nach Vollbringen dieser Großtat stand dann das weitere Abdichten der vorderen Radhäuser an. Dazu habe ich erst einmal Kantenschutz mit Gummilippe auf die vor einigen Wochen montierten Bleche gequetscht, und es kam, wie es kommen musste: Der Spalt zwischen Blechen und front clip war natürlich viel zu klein, aber mittels Fächerscheibe war das Spaltvergrößern kein wesentliches Thema. Die linke Seite, rundumdicht, kommt so daher:

Die sichelförmigen Bleche im front clip, die ich im letzten build log gezeigt habe, haben die gleiche Dichtaufgabe für die vorderen Radhäuser, nur eben an anderer Stelle. Wie jeder weiss, kann ein einzelnes Blech mit naturgegebenem Spalt zwischen A-Säule und Blech natürlich noch keine zufriedenstellende Funktion ausüben. Aus dem Grund habe ich eben an der A-Säule ein Labyrinth in Form einen senkrechten Winkels gebaut, siehe hier mit clecos während des Montagevorganges …

… und mit angebrachter Dichtung am Ende des Zusammenbastelns:

Damit sind gute Voraussetzungen gegeben, die Schöpfkelle bei Regenfahrten nicht allzu oft benutzen zu müssen ;-))

Damit sind gute Voraussetzungen gegeben, die Schöpfkelle bei Regenfahrten nicht allzu oft benutzen zu müssen ;-))

Nachdem das alles deutlich mehr Zeit in Anspruch genommen hat, als ich dachte, und ich euch werten Lesern ja immer etwas Unterhaltsames und Fortschreitendes bieten möchte, stand dann „Gasgeben“ auf den letzten Metern an. Objekt der Begierde war der Batteriekasten, der vorn im Auto wohnen wird. Den habe ich standesgemäß aus Aluminiumblech gekantet, was beim ersten Versuch geklappt hat (dank fundierter Blechschlosserausbildung in den letzten Wochen). Der Kasten wird mit Nietmuttern an der unteren Spritzwand verschraubt, und die platzsparende Hawker-Batterie beherbergen:

So sah die Baustelle dann am Samstag Abend aus. Der Deckel lässt Platz für die beiden Anschlusskabel (rot ist positiv, nur für Insider), und am überstehenden Blech rechts bringe ich vielleicht noch einen Hauptschalter an, oder scheide den Überstand ab. Mal sehen. Die Löcher im Deckel dienen neben der Gewichtsein-sparung, offen gestanden, auch oder besser mehr der Optik. Vielleicht bohre ich weitere Löcher auch in den Kasten …

Als nächstes dann steht eine Wageninnenreinigung an, und dann könnten später schon mal erste Kabel und die Montage der Belüftung folgen. Das Lackieren habe ich auf unbestimmte Zeit verschoben, die dann gekommen ist, wenn das Auto fährt.

In meiner Freizeit während der Woche sammele ich übrigens aktuell Informationen zu geeigneten Motoren, was sich seitens der wenigen Anbieter in etwa so faktenbasiert wie die Bewertung exquisiter Rotweine darstellt. Seifig im Abgang ist da noch harmlos!

Später mehr,

Udo

… habe ich nach kurzer Anprobe bei montiertem rear clip sofort in den Altpapiercontainer getragen, da die Höhe der Schablone leider nur die Hälfte der erforderlichen Abmessung aufweist.

… habe ich nach kurzer Anprobe bei montiertem rear clip sofort in den Altpapiercontainer getragen, da die Höhe der Schablone leider nur die Hälfte der erforderlichen Abmessung aufweist. … und angehalten, geschliffen und angepasst, bis die Passform akzeptabel wurde:

… und angehalten, geschliffen und angepasst, bis die Passform akzeptabel wurde: Die netten Freimachungen sind für den oberen Querlenker und die obere Schubstrebe gedacht, das Schräge dazwischen lässt dem Stoßdämpfer Platz zum Arbeiten. Soweit die rechte Seite.

Die netten Freimachungen sind für den oberen Querlenker und die obere Schubstrebe gedacht, das Schräge dazwischen lässt dem Stoßdämpfer Platz zum Arbeiten. Soweit die rechte Seite.

Die ein oder andere UNF-Mutter hat Mick leider nicht mitgeliefert, aber so etwas gibt ja um jede Ecke zu kaufen. Wer keine rubber bushes sieht, sieht nicht schlecht, denn es werden auch keine verbaut. An den Aluminiumuprights ist übrigens links und rechts der kurze Schriftzug „GT40“ erhaben angegossen. Ein Traum.

Die ein oder andere UNF-Mutter hat Mick leider nicht mitgeliefert, aber so etwas gibt ja um jede Ecke zu kaufen. Wer keine rubber bushes sieht, sieht nicht schlecht, denn es werden auch keine verbaut. An den Aluminiumuprights ist übrigens links und rechts der kurze Schriftzug „GT40“ erhaben angegossen. Ein Traum.

Wer genau hinsieht, erkennt, dass der Bogen an der Anlage zum front clip völlig anderes als an der rechten Seite ausschaut. Das kommt daher, dass der front clip tatsächlich ein Unikat ist, ein Unsymmetrisches.

Wer genau hinsieht, erkennt, dass der Bogen an der Anlage zum front clip völlig anderes als an der rechten Seite ausschaut. Das kommt daher, dass der front clip tatsächlich ein Unikat ist, ein Unsymmetrisches.

Die großen Aussparungen sind die Freimachungen für die Stoßdämpfer, die kleinen an der anderen Seite lassen Platz für den mithilfe Bauschaum erstellten Belüftungskanal und für die Verstärkung im front clip, die KVA da hingehauen hat. Der abgebildete Zustand ist natürlich wieder das Ergebnis zahlloser Iterationen und Anpassungen! Am linken Teil ist eine Kantung erkennbar, die dem an dieser Stelle später freiliegenden Blech mehr Stabilität verleihen soll. Ob das ausreicht, oder ob weitere Verstärkungen oder Kürzungen notwendig sind, erfahre ich wenn

Die großen Aussparungen sind die Freimachungen für die Stoßdämpfer, die kleinen an der anderen Seite lassen Platz für den mithilfe Bauschaum erstellten Belüftungskanal und für die Verstärkung im front clip, die KVA da hingehauen hat. Der abgebildete Zustand ist natürlich wieder das Ergebnis zahlloser Iterationen und Anpassungen! Am linken Teil ist eine Kantung erkennbar, die dem an dieser Stelle später freiliegenden Blech mehr Stabilität verleihen soll. Ob das ausreicht, oder ob weitere Verstärkungen oder Kürzungen notwendig sind, erfahre ich wenn Rechts im Vordergrund ist übrigens mein im letzten Beruf häufig genutzter Feinspachtel zu sehen …

Rechts im Vordergrund ist übrigens mein im letzten Beruf häufig genutzter Feinspachtel zu sehen … Sobald die ersten, sporadisch gesetzten Matten trocken sind, kommt dann die vollständige Laminierung, und dann der Flattertest. Mal sehen, was dann im Laborbericht steht ;-(

Sobald die ersten, sporadisch gesetzten Matten trocken sind, kommt dann die vollständige Laminierung, und dann der Flattertest. Mal sehen, was dann im Laborbericht steht ;-(

… (Blick von oben auf die Tür, dort, wo die tongues die Tür niederhalten. Der schwarze Strich kennzeichnet die neue Solllinie), aber das Wegschleifen war eine Sache weniger Minuten. Überraschenderweise hat das keinerlei, oder besser, keine mir bis dato bekannten, Probleme bereit. Die kommen wahrscheinlich während der kommenden Wochen zutage.

… (Blick von oben auf die Tür, dort, wo die tongues die Tür niederhalten. Der schwarze Strich kennzeichnet die neue Solllinie), aber das Wegschleifen war eine Sache weniger Minuten. Überraschenderweise hat das keinerlei, oder besser, keine mir bis dato bekannten, Probleme bereit. Die kommen wahrscheinlich während der kommenden Wochen zutage. Dabei kamen endlich auch wieder meine geliebten Clecos zum Einsatz, mit deren Hilfe verschobene Löcher beim Blindnieten der Vergangenheit angehören. Um es funktionstüchtig zu machen, war ein weiteres Blech erforderlich, das vor finaler Fixierung hier zu sehen ist:

Dabei kamen endlich auch wieder meine geliebten Clecos zum Einsatz, mit deren Hilfe verschobene Löcher beim Blindnieten der Vergangenheit angehören. Um es funktionstüchtig zu machen, war ein weiteres Blech erforderlich, das vor finaler Fixierung hier zu sehen ist: Der zu erkennende wellige Abschlussbereich zum front clip, der später mit einer Dichtung versehen wird, kommt nicht daher zustande, dass ich nicht in der Lage bin, die elektrische Blechschere in einer geraden Linie zu führen, sondern ist vielmehr dadurch notwendig, dass der front clip innen eine lustige Verstärkung und eine ingesamt geschwungene Linienführung aufweist, die sich am Abdeckblech 1:1 wiederfindet. Jetzt fehlt nur noch ein Ablaufloch, aus dem das von oben hereinströmende Regenwasser nach unter aus dem Schwimmbad heraus kann. Mache in demnächst.

Der zu erkennende wellige Abschlussbereich zum front clip, der später mit einer Dichtung versehen wird, kommt nicht daher zustande, dass ich nicht in der Lage bin, die elektrische Blechschere in einer geraden Linie zu führen, sondern ist vielmehr dadurch notwendig, dass der front clip innen eine lustige Verstärkung und eine ingesamt geschwungene Linienführung aufweist, die sich am Abdeckblech 1:1 wiederfindet. Jetzt fehlt nur noch ein Ablaufloch, aus dem das von oben hereinströmende Regenwasser nach unter aus dem Schwimmbad heraus kann. Mache in demnächst.

Links im Bild ist die Abstützung des Überrollbügels zu sehen, in der Bildmitte erkennt ihr den besagten Winkel. Flugs war der Abdeckung hier angeschraubt, und flugs wurde auch klar, dass ein zweiter Anlauf nötig war, denn der nach unten zu kurze Winkel sorgte dafür, dass die Abdeckung flatterte wie ein Fähnchen im Wind. Also den 4er Bohrer eingespannt, den Winkel herausgebohrt und gegen einen Längeren ersetzt. Versuch macht kluch.

Links im Bild ist die Abstützung des Überrollbügels zu sehen, in der Bildmitte erkennt ihr den besagten Winkel. Flugs war der Abdeckung hier angeschraubt, und flugs wurde auch klar, dass ein zweiter Anlauf nötig war, denn der nach unten zu kurze Winkel sorgte dafür, dass die Abdeckung flatterte wie ein Fähnchen im Wind. Also den 4er Bohrer eingespannt, den Winkel herausgebohrt und gegen einen Längeren ersetzt. Versuch macht kluch. Die drei am Sauerkraut derzeit nur verklebten Winkel bekommen demnächst eine Laminierung für den sicheren halt in brenzligen Situationen (es könnte hier bei laufendem Motor etwas wärmer werden), und fertig ist das Ding.

Die drei am Sauerkraut derzeit nur verklebten Winkel bekommen demnächst eine Laminierung für den sicheren halt in brenzligen Situationen (es könnte hier bei laufendem Motor etwas wärmer werden), und fertig ist das Ding. Da noch etwas Zeit übrig war, habe ich mich schon einmal mit einer ersten Schablone für das vordere Radhaus rechts beschäftigt.

Da noch etwas Zeit übrig war, habe ich mich schon einmal mit einer ersten Schablone für das vordere Radhaus rechts beschäftigt.

… und auch so …

… und auch so … Hinweisen möchte ich die gewogene Leserschaft besonders auf die vordere untere Ecke, die jetzt messerscharf auflaminiert und gespachtelt ist. Im unteren Türbereich sind noch die drei Faserlagen erahnbar, die notwendig waren, um die Tür gerade und deckungsgleich zum Schweller zu machen. Alles Historie, der Optimist blickt nach vorn!

Hinweisen möchte ich die gewogene Leserschaft besonders auf die vordere untere Ecke, die jetzt messerscharf auflaminiert und gespachtelt ist. Im unteren Türbereich sind noch die drei Faserlagen erahnbar, die notwendig waren, um die Tür gerade und deckungsgleich zum Schweller zu machen. Alles Historie, der Optimist blickt nach vorn!

Neinnein, nicht was ihr denkt ;-))

Neinnein, nicht was ihr denkt ;-))